Контроль соблюдения технологических норм

Как

и любой технологический процесс, печать тиража в идеале должен сопровождать

регламент, который включает в себя:

—

описание выбранных материалов и их контроль,

—

описание технологических процессов с указанием режимов работы оборудования и их

контроля,

—

описание контроля готовой продукции.

Составление

точного регламента или хотя бы технологический карты невозможно без пробного

тиража. Только пробный тираж может подтвердить, что Ваши качественные материалы

были правильно выбраны, а настройки оборудования правильно подобраны для

используемых расходных материалов.

Следует

отметить, что контроль готовой продукции, о котором дальше пойдет речь, в

первую очередь, распространяется на пробный тираж. Нет смысла печатать весь

заказ, если уже сразу ясно, что он не будет удовлетворять требованиям,

предъявляемым заказчиком.

Соблюдение

технологических норм можно рассматривать как своего рода культуру производства.

Производственный процесс дневной смены, когда технолог находится в цехе, не

должен отличаться от ночной смены.

И

когда мы говорим, что регламент начинается с описания используемых материалов,

это не излишний педантизм. На своем опыте мы убедились, что работу надо

начинать с изучения этикетки расходного материала — тот ли материал Вы взяли?

Мы уже неоднократно сталкивались с тем фактом, что ошибочно залитый в машину

водный лак приводит к слипанию стопы, а ошибка с УФ-лаком не позволила работать

с обычной скоростью (лак был менее активным и не предназначался ни для этой машины,

ни для этой работы).

Другой,

столь же несложный пример. Лак перед работой должен быть перемешан. При

хранении материалы могут расслаиваться. Это ведет к изменению вязкости, то есть

Вы получаете неверное ее значение, а также может измениться сама лаковая пленка

— это в первую очередь касается матовых лаков.

Еще

один пример. Материал должен быть заданной температуры. Как уже

демонстрировалось на графике, вязкость очень сильно зависит от температуры и

снижение ее всего лишь на 30С может повысить вязкость (в данном случае лака) на

10».

И

если холодный лак со склада можно акклиматизировать до заданной температуры, то

в более сложной ситуации Вы можете оказаться жарким летом. Повышение

температуры воздуха в цехе приводит к снижению вязкости лака со всеми вытекающими

отсюда отрицательными последствиями.

Итак,

мы выбрали качественные материалы и на исправном оборудовании с соблюдением

технологических норм получили конечный продукт.

Денситометрия

Денситометрия (от лат. densitas — плотность) возникла как раздел сенситометрии, посвященный измерению поглощения и рассеяния света красочными слоями. Методы денситометрии позволяют по оптической плотности красочного слоя оценить его параметры.

Оптическая плотность характеризует способность объекта поглощать световое излучение и определяется как десятичный логарифм отношения потока излучения, падающего на объект, к ослабленному в результате поглощения и рассеяния световому потоку, прошедшему через объект (часто оптическую плотность выражают и через коэффициент пропускания):

где: Dp — оптическая плотность; Ф — световой поток, падающий на измеряемый объект; Фλ — световой поток, прошедший через измеряемый объект; t — коэффициент пропускания.

Оптическая плотность соответствует зрительному ощущению, возникающему у человека, наблюдающего окрашенный объект (чем выше оптическая плотность объекта, тем более темным кажется он наблюдателю), поэтому данную характеристику оказалось удобно использовать в полиграфии для контроля параметров технологического процесса.

В офсетной печати измерения оптической плотности производят при выполнении следующих технологических операций:

- на стадии допечатной подготовки:

- линеаризация цифровой цветопробы,

- линеаризация устройств для изготовления фотоформ (фотонаборных автоматов и электрофотографических принтеров) и цифровых формоизготовителей,

- контроль качества фотоформ,

- контроль качества печатных форм;

- на стадии печати — контроль качества отпечатков.

Остановимся более подробно на применении денситометрических методов для контроля качества офсетных оттисков.

Денситометрические измерения позволяют контролировать следующие параметры оттиска:

- толщина красочного слоя (на запечатываемом материале);

- растискивание растровых элементов;

- наложение красок (относительную толщину или площадь красочного слоя верхней краски при наложении красок друг на друга);

- контраст печати (качество воспроизведения деталей в тенях изображения);

- цветовой баланс.

Для контроля параметров печатного процесса применяются работающие на отражение денситометры и спектроденситометры.

Объемный вес бумаги

|

ОБЪЕМНЫЙ ВЕС БУМАГИ — отношение массы 1 м2бумаги к ее толщине, иногда называемое «кажущимся удельным весом». О. в. б. является важным показателем, характеризующим строение листа бумаги, его пористость, а следовательно, и способность впитывать краску и т. д. Чем больше О. в. б., тем меньше ее впитывающая способность. Как правило, чем больше О. в. б., тем ровнее ее поверхность. В зависимости от О. в. б. бумагу можно разделить на четыре группы: 1) очень плотная, с объемной массой выше 1; 2) плотная, с объемной массой от 0,8 до 1; 3) средней плотности, с объемной массой от 0,6 до 0,8; 4) пористая («рыхлая»), с объемной массой ниже 0,6. При печатании на пористой бумаге закрепление печатной краски на оттиске происходит исключительно за счет впитывания краски порами бумаги. При печатании же на плотной бумаге закрепление краски на оттисках в значительной мере происходит за счет пленкообразования. |

Статусы

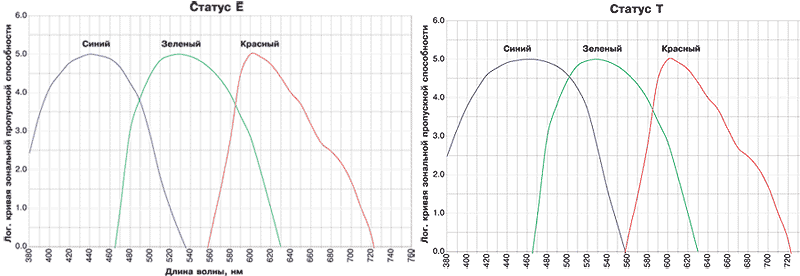

В настоящее время разработаны стандарты для красного, зеленого и синего зональных светофильтров. Основное их различие состоит в зоне спектрального пропускания.

- Status A соответствует денсит ометрическим требованиям ANSI PH2.18 и используется в основном для денситометрической оценки цветных фотографических отпечатков.

- Status E используется в Европе и соответствует DIN 16536 для денситометрических измерений на отражение для фильтров с широкой зоной пропускания.

- Status I описывает узкополосные фильтры и соответствует стандарту DIN 16536 для узкополосных фильтров.

- Status T определяет фильтры с широкой зоной пропускания для денситометров на отражение и принят за стандарт в США.

Спектры пропускания зональных фильтров

Спектры пропускания зональных фильтров

Денситометры

Описанные особенности отражения/поглощения красок, а также теоретические основы аддитивного и субтрактивного синтезов цвета положены в основу работы денситометров.

Прибор измеряет коэффициент отражения ? и рассчитывает величину оптической плотности по формуле D=lg(1/p).

Относительная спектральная чувст-вительность денситометра определяется распределением энергии в спектре источника излучения, спектральной чувствительностью фотоприемника, спектральным пропусканием светопоглощающей среды денситометра и спектральным пропусканием светофильтров.

Для упрощения и систематизации измерений используются шкалы оперативного контроля, различающиеся набором полей, включенных элементов и геометрическими размерами самих полей.

По таким шкалам можно контролировать различные параметры печати и качества оттисков. Рассмотрим основные контролируемые параметры.

Наложение красок (треппинг)

Необходимым условием синтеза новых цветов в процессе печатания многокрасочного изображения является наложение красок друг на друга.

Офсетная печать цветных изображений в режиме по сырому характеризуется различными условиями переноса первой и последующих красок. Если слой первой краски наносится на сухой запечатываемый материал, то последующие красочные слои полностью или частично взаимодействуют с невысохшими нанесенными ранее слоями 3 . В результате слои одной и той же краски, нанесенные на запечатываемый материал и на слой другой краски, имеют различную толщину (разница может достигать 50%), а при колориметрическом контроле двухкрасочных полей выясняется, что их цветовые координаты имеют сдвиг в сторону цвета нижней краски.

При оценке величины треппинга важно не столько ее абсолютное значение, сколько тенденция к изменению в ту или иную сторону. Контроль наложения красок обязательно следует выполнять при изменении запечатываемого материала, красок, увлажняющего раствора, офсетной покрышки, регулирования давления печати

Определение величины треппинга производится при помощи денситометра или спектроденситометра путем измерения оптических плотностей двухкрасочных (бинарных) полей контрольной шкалы. Для расчета оценки наложения красок также выполняются измерения оптических плотностей однокрасочных 100% полей соответствующих красок. Денситометрические измерения обычно производятся через зональный светофильтр второй краски, что обусловливает значительное влияние его характеристик на величину оценки.

Единой методики оценки наложения красок пока не существует, но наибольшее распространение получили три метода: Пруссела, Ритца и Бруннера.

Метод Пруссела (Preucil) заключается в сравнении величин оптических плотностей краски при ее нанесении на слой предыдущей краски и на запечатываемый материал:

где: D12 — оптическая плотность двухкрасочного поля; D1 — оптическая плотность поля первой (нижней) краски; D1 — оптическая плотность поля второй (верхней) краски.

По формуле Пруссела вычисляется относительная величина толщины слоя верхней краски. Как видно из формулы, этот метод предполагает линейную зависимость между оптической плотностью бинарного поля и толщиной слоя верхней краски. Метод Пруссела не учитывает ни влияния на оптические параметры двухкрасочного поля, ни неравномерности наложения верхней краски, поэтому его целесообразно применять в случае, если верхняя краска образует ровный сплошной слой.

Таблица 3. Типичные значения треппинга при работе на различном оборудовании, вычисленные по формуле Пруссела (по данным компании X-Rite)

| Вид печати Цвета красок | M+Y | C+Y | C+M |

|---|---|---|---|

| Печать на листовых машинах | 70 | 80 | 75 |

| Печать на рулонных машинах по технологии heatset | 70 | 87 | 72 |

| Печать на рулонных машинах по технологии coldtset | 50 | 89 | 50 |

Метод Ритца (Ritz) основан на предположении, что преобладание цвета нижней краски связано не с меньшей толщиной верхнего слоя, а с неравномерностью наложения второй краски. Как показали исследования, эффект разделения верхнего красочного слоя с образованием «пятнистой» структуры действительно имеет место. Ритц предложил использовать для расчета оценки наложения красок модифицированную формулу Мюррея-Девиса:

Метод Ритца позволяет вычислять оценку неравномерности наложения верхней краски, то есть относительную площадь верхнего слоя. Практика показала, что метод Ритца позволяет достаточно точно производить оценку краскопереноса.

Метод Бруннера (Brunner), как и метод Ритца, основан на модифицированной формуле Мюррея-Девиса:

Как следует из результатов примера расчета оценок треппинга (см. врезку), использование формулы Бруннера при малой величине наложения верхней краски приводит к получению завышенных результатов.

Виды картона, используемые в типографии при производстве полиграфической продукции

Для картона характерны высокие: плотность, жесткость, прочность, способность держать форму. Этот материал хорошо подходит для большинства видов отделочных работ – слепого и фольгированного тиснения, лакирования, ламинации. Используется для изготовления визитных карточек, псевдопластиковых карт с ламинацией, обложек книг, упаковки.

Картон может быть одно- и двухсторонним. Односторонний применяют для изготовления: папок с логотипом, обложек блокнотов, календарей. Двусторонний – более дорогостоящий – картон востребован для производства полиграфической продукции с повышенными требованиями к ее эстетическим характеристикам: визитных карточек, открыток, приглашений, упаковки премиум-класса.

Контроль состояния технологического оборудования

В

силу того что мы не являемся поставщиками полиграфического оборудования, в этом

разделе мы отметим отдельные моменты, на которые следует обращать внимание с

точки зрения расходных материалов. Подача

материала — исправность насосов

Как уже отмечалось выше, неисправность в

системе подачи может привести к повышенному пенообразованию

Подача

материала — исправность насосов. Как уже отмечалось выше, неисправность в

системе подачи может привести к повышенному пенообразованию.

Системы

нанесения. Регулировка давления валов отвечает за точность нанесения заданного

количества материала. Поверхность валов — за перенос материала.

Системы

сушки. Спорные вопросы по реактивности УФ-отверждаемых материалов чаще всего

вызваны неудовлетворительным состоянием УФ-сушки (севшие или загрязненные

лампы, грязный отражатель и т.д.). Проверить интенсивность излечения сушки в

требуемом диапазоне длин волн можно с помощью ультрафиолетового радиометра.

Единственным минусом этого прибора является высокая стоимость прибора и

постепенное разрушение датчика в ходе измерений.

Краскопереход, или треппинг (Trapping)

При 4-красочной печати особое значение имеет контроль наложения красок.

При печати в режиме по сырому вторая и последующие краски ложатся на запечатанную поверхность в меньшем количестве, чем на бумагу или на сухую краску (рис. 5).

Количество краски зависит от различных факторов, в том числе от состояния печатной машины, поведения первой запечатываемой краски, вязкости краски, скорости печатания, типа декельного материала и т.д.

Контрольные шкалы содержат элементы, представляющие собой наложение двух красок (бинарные цвета: красный, синий, зеленый). Низкое значение краскоперехода свидетельствует о плохой цветопередаче красных, зеленых и синих цветов на изображении, что, в свою очередь, затруднит воспроизведение на оттиске так называемых памятных цветов (зеленой травы, телесных цветов и т.д.).

Разработано несколько методов измерения треппинга, которые описываются в различных стандартах и применяются для разных методов печати и различных материалов.

1. Формула Пруссела:

где D1 и D2 — оптические плотности первой и второй краски соответственно, D3 — общая оптическая плотность.

2. Формула для газетной печати:

где Dmax — максимальная оптическая плотность.

3. Формула Бруннера:

4. Метод Ритца

В соответствии с ISO 13656 для измерения треппинга должна применяться формула Пруссела. Эту же формулу используют по умолчанию большинство денситометров как наи-более простую и не подверженную влиянию «шумовых» составляющих.

Олеография

|

ОЛЕОГРАФИЯ (< олео… < лат. oleum — масло + …графия < греч. grapho — пишу) — 1) полиграфическое воспроизведение картин, выполненных масляными красками. Имитация рельефа холста и мазков краски с помощью тиснения; 2) применявшийся в конце XIX в. способ многокрасочной литографии, имевший целью не только точно воспроизвести тона картины (изображения), но и передать на бумаге своеобразный характер поверхности масляной живописи — мазка кисти, структуры полотна. Эффект передачи характера поверхности картины достигается как техникой работы на камне, так и последующей обработкой оттисков, напр., с помощью каландрирования или др. способом; 3) , полученный способом О. |

Взаимодействие света с красочным слоем

Красочный слой состоит из частиц краски — пигментов, распределенных в связующем. Связующее вещество обволакивает частицы краски, поэтому поверхность красочного слоя в невысохшем состоянии — гладкая, а при высыхании становится более шероховатой.

Падая на наружный слой поверхности, белый свет освещения частично от него отражается, а частично преломляется. Свет, отраженный от верхних частиц краски, практически не меняет цвет.

Преломленный и отраженный свет проходит внутрь красочного слоя. Поскольку связующее вещество почти бесцветно, свет не изменяет своего спектрального состава, пока не встретится с частицами пигмента.

Поскольку показатели преломления пигмента и связующего вещества различны, то свет, встретив частицу краски, снова разделяется на отраженный и преломленный.

Поверхностно-отраженный свет остается бесцветным, но рассеянным, по-скольку отражающие поверхности расположены в связующем веществе беспорядочно. Преломленная часть света избирательно поглощается частицами краски, поэтому она оказывается окрашенной.

Таблица 2. Значения оптической плотности плашки сырого оттиска, принятые в Европе*

| Образец | Черный | Голубой | Пурпурный | Желтый (Е) | Желтый (Т) |

| Мелованная бумага | 1,85 | 1,45 | 1,4 | 1,4 | 1 |

| Мелованная матовая бумага | 1,75 | 1,35 | 1,3 | 1,3 | 0,95 |

| Немелованная газетная бумага | 1,55 | 1,2 | 1,15 | 1,2 | 0,85 |

* Рекомендованы институтом UGRA/FOGRA с поляризационным фильтром и статусом Е.

Причиной оптического прироста размера точек является светопоглощение и рассеивание света в толще запечатываемого материала и частичный «краевой эффект» на границах растрового элемента: в процессе измерения часть света проникает через незапечатанную поверхность бумаги, рассеивается под растровым элементом и, отражаясь от слоя краски, регистрируется приемником денситометра.

Это вызывает ослабление отраженного света и создает мнимое увеличение растровых элементов. На рис. 4 приведен пример общего прироста растровой точки при использовании традиционного процесса с фотоформами.

Растискивание может оперативно контролироваться путем измерения элементов контрольной шкалы, содержащих растровые поля (например, полей 40 и 80%).

Денситометры вычисляют относительную площадь растровых элементов и их прирост автоматически с помощью формулы Мюррея-Девис, учитывающей светорассеивание (это важно, поскольку человеческий глаз воспринимает именно мнимое увеличение растровых элементов):

где DR — оптическая плотность растрового поля, DV — оптическая плотность плашки (100% поля).

Однако при измерении относительного размера растровой точки на некоторых материалах, например на офсетных печатных формах, необходимо учитывать оптическое светорассеяние и исключить ее влияние на измерения, поэтому в формулу Шеберстова-Мюррея-Девис вводится поправочный коэффициент Юла-Нильсена.

При этом формула приобретает следующий вид:

где n — коэффициент Юла-Нильсена.

По умолчанию в большинстве денситометров значение этого коэффициента для монометаллических печатных форм принимается равным 1,15.

Однако величина показателя n непостоянна: она тем выше, чем больше рассеяние света печатного материала и чем выше краевой эффект вследствие повышения линиатуры растра.

Более того, она характеризует лишь одно измеренное поле с определенной относительной площадью растровых элементов и не может являться одинаковой для всех полутоновых элементов на печатном листе или на офсетной печатной форме.

Таблица 3. Значения оптической плотности плашки сырого оттиска, принятые в Северной Америке*

| Образец | Черный | Голубой | Пурпурный | Желтый |

| Листовой офсет | 1,7 | 1,4 | 1,5 | 1,05 |

| Рулонный офсет, журналы | 1,6 | 1,3 | 1,4 | 1,0 |

| Рулонный газетный офсет (без сушки) | 1,05 | 0,9 | 0,9 | 0,85 |

* Соответствуют статусу T без поляризационного фильтра. В таблице приведены значения абсолютной плотности (плотность бумаги включена), соответствующие GRACOL (General Requirements for Applications in Commercial Offset Lithography).

Таблица 4. Значения показателя растискивания в соответствии с ISO 12647-2 (1996)*

| Материал | 40% | 80% | |

| Мелованная бумага (Тип 1) | Голубой | 16±4 | 12±3 |

| Пурпурный | 16±4 | 12±3 | |

| Желтый | 16±4 | 12±3 | |

| Черный | 19±4 | 13±3 | |

| Матовая бумага (Тип 2) | Голубой | 16±4 | 12±3 |

| Пурпурный | 16±4 | 12±3 | |

| Желтый | 16±4 | 12±3 | |

| Черный | 19±4 | 13±3 | |

| Немелованная бумага (Тип 4) | Голубой | 22±4 | 14±3 |

| Пурпурный | 22±4 | 14±3 | |

| Желтый | 22±4 | 14±3 | |

| Черный | 25±4 | 14±3 |

*Данные для DIN 16536-2 (Статус E), для линиатуры 60 лин./см, позитивных печатных форм, изготовленных с применением фотоформ.

Исследование зависимости объема тела цветового охвата от оптических свойств поверхности запечатываемого материала

Согласно методике, описанной в главе 2, оценка цветового охвата печатной системы производится с помощью построения тела цветового охвата в равноконтрастном цветовом пространстве CIE L a b . Затем производится расчет объема тела . Оценка влияния структуры поверхности запечатываемых материалов на один из ключевых параметров качества печати (цветовой охват печати) осуществляется с помощью оценки определенных опытным путем значений объема цветового охвата (Ущо) и установки связи с показателями шероховатости Ra, Rz и Rq, а также альтернативного показателя качества — фрактальной размерности профиля среза поверхности запечатываемого материала (Dc). Данные, полученные в ходе экспериментальной оценки Ra и Dc, представлены в таблице 3.1.

Наглядно профили поверхности всех исследуемых запечатываемых материалов представлены в приложении 3.

На основании табличной зависимости (табл. 3.1) был построен график зависимости цветового охвата Утцо печатной системы от шероховатости поверхности Ra запечатываемого материала (рис. 3.1). С помощью проведенного регрессионного анализа было получено выражение исследуемой зависимости.

Зависимости показателя шероховатости Ra и объема тела цветового охвата с использованием краски К+Е Novovit на бумагах, имеющих фактуру поверхности На основании экспериментальных данных была получена аналитическая интерпретация зависимости цветового охвата печатной системы от показателя шероховатости Ra, для картонов, выраженная уравнением 3.1 Vmo = -5312,6 Ra+105115,3; (3Л) Коэффициент корреляции зависимости для линейной функции равен 0,74 для картонов.

Для выбора показателя шероховатости поверхности материалов, наилучшим образом отражающего влияние шероховатости поверхности на объем цветового охвата печатной системы, были построены графические зависимости объема тела цветового охвата Утцо от показателей шероховатости Rz; Rq; Dc (рис. 3.2).

Исследование зависимости объема тела цветового охвата от оптических свойств поверхности запечатываемого материала

Согласно методике, описанной в главе 2, оцениваются оптические характеристики поверхности запечатываемого материала: — белизна Б; — оптическая плотность поверхности запечатываемого материала Donm.M.; Данные, полученные в результате экспериментальной оценки указанных параметров, представлены в таблице 3.2.

Для определения показателя наилучшим образом отражающего влияние оптических свойств поверхности запечатываемых материалов на цветовоспроизведение печатной системы построим графическую зависимость величины объема тела цветового охвата от белизны поверхности Б и Donm (рис. 3.4 и 3.5).

Зависимость объема тела цветового охвата от белизны поверхности материала. Анализ полученных зависимостей показал, что наилучшим образом свойства поверхности запечатываемого материала отражают такие показатели как: Ra (шероховатость поверхности) ; Б (белизна поверхности).

Исследование связи депситометрической функции контроля печатного процесса с цветовым охватом, воспроизводимым на запечатываемом материале

В качестве основного показателя печатного процесса отражающего влияние таких параметров процесса, как давление печати и количество краски на оттиске, принимается показатель относительного контраста печати. Методика расчета относительного контраста приведена в главе 2. Результаты расчета относительного контраета печати на тестируемых материалах представлены в таблице 3.3.

На основании данных (см. табл. 3.3) была построена графическая модель зависимости объема тела цветового охвата от относительного контраста печати. Графики представлены на рис. 3.6. Таблица 3.3

Результаты оценки цветового охвата печатной системы и относительного контраста печати

Зависимости объема тела цветового охвата от относительного контраста печати. Коэффициент корреляции для данных функций равен 0,88 — для линейной функции и 0,92 — для полиномиальной соответственно.

Согласно данной зависимости, можно сделать вывод том, что неправильно подобранные технологические режимы печатного процесса могут привести к потере градаций насыщенности цветов и, как следствие, к сужению тела охвата цветов и уменьшению его объема, при печати на тестируемых материалах.

Следует отметить, что на общий цветовой охват печатной системы оказывает влияние не только величина неровностей поверхности, но также и соотношение площади поверхности материала, занятой промоинами и пиками (влияние данного фактора оценивается с помощью таких параметров, как Ra, Rz, Rq). Величины коэффициента однородности поверхности материала представлены в таблице 3.4, а графическая зависимость — на рис. 3.7.

![Управление цветом в полиграфии. [реферат №446]](http://dvorik56.ru/wp-content/uploads/6/0/9/6094be3ba1477793c6768a587637e5fa.jpeg)