Полиуретановая футеровка

Например, в угольных терминалах морских портов, которые работают в зоне низких температур, угольная масса в перегружателях смерзается, в итоге их приходится чистить, причём вручную — а суда простаивают.

В итоге эффективность работы порта снижается, а убытки ложатся, как правило, на владельцев портовых сооружений. Проблема решается заменой стальной футеровки на полиуретановую, ведь структура этого материала препятствует намерзанию.

С проблемой намерзания сталкиваются также угледобывающие и обогатительные предприятия. Да и в целом, по данным исследования, проведённого специалистами компании TAPP Group, она актуальна для 90% предприятий, а особенно сильно ощущается в осенне-зимний период.

Предприятиям приходится систематически останавливаться на очистку, привлекая к этой работе специалистов, укладываться в рамки установленных норм ППР становится очень сложно, затраты на ремонт и закупку новых футеровочных материалов возрастают, а выпуск концентрата сокращается. В общем, проблема действительно больная.

Помимо названных полиуретановых футеровок, к решению задачи привлекают относительно новый для рынка материал — сверхвысокомолекулярный полиэтилен (СВМПЭ). Такое решение выбрала, например, российская обогатительная фабрика «Печорская» (объект ПАО «Северсталь»), где СВМПЭ использовали для футеровки четырёх бункеров углеприёма под вагоноопрокидывателями. По данным генерального директора TAPP Group Дмитрия Лохова, за год непрерывной эксплуатации материал не получил износа, от проблемы налипания и примерзания удалось избавиться, а часы простоя удалось сократить на 50%.

Там, где остро стоит проблема намерзания, отлично показывает себя поликерамопласт, говорит директор ООО «Ремонтные технологии» Александр Лыжин.

Но и в данном случае мы говорим о материале не универсальном. При переработке таких материалов, как кварц и пирит, имеющих крепость, превышающую твёрдость стали, эластомерные (полиуретановые, резиновые) футеровки имеют преимущество перед стальными, обозначает сильные стороны материалов заместитель директора ООО «ТехМашПолимер» Сергей Лыков.

А вот при работе с известняком, чья крепость ниже, чем у стали, эластомерные решения изнашиваются быстрее металла.

И ещё: полиуретан превосходит резину по прочности и износостойкости, но не может быть применён при температурах выше 100 °С и в химически агрессивных средах, в то время как многие марки резин превосходят полиуретан по тепло- и химической стойкости.

Что это такое?

Все цепочки в структуре данного пластичного полимеризованного этилена располагаются в одинаковом направлении. Поэтому они могут распределять нагрузку и выдерживать ее высокие уровни. Внешне он выглядит, как самый обычный пластик. Он плотный и твердый, в производстве не используется токсических веществ, поэтому запах у него отсутствует. Чтобы создать такое вещество, необходимо провести синтез этилена с катализаторами из металлоценов, процедура проходит в условиях сниженного давления. Чтобы придать нужный цвет, технологический процесс дополняется добавлением колера.

Помимо PE-500 существует PE-1000, его молекулярная масса в два раза выше. В такой модификации он настолько крепкий и прочный, что превосходит по данным характеристикам некоторые виды нержавеющей стали.

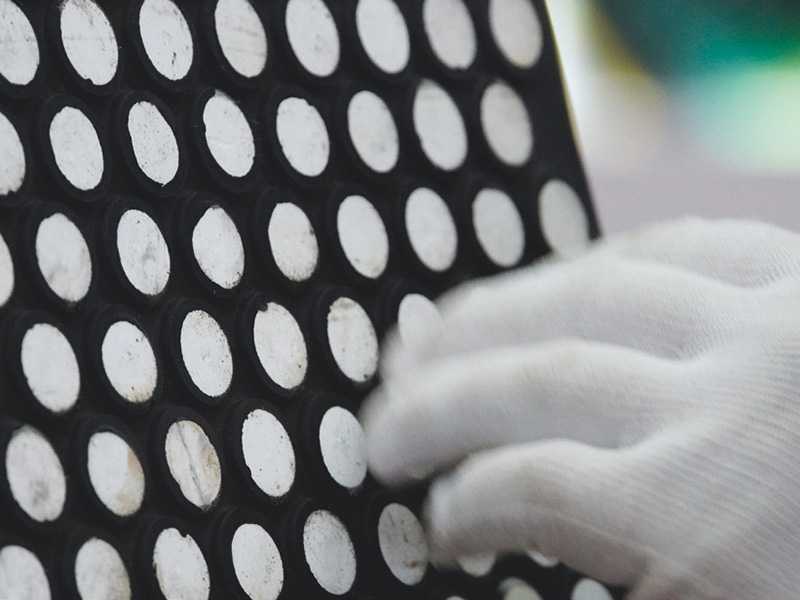

Футеровочные композитные пластины «Поликерамопласт»

Добыча полезных ископаемых открытым способом неизменно связана с проведением вскрышных работ, график выполнения которых не в последнюю очередь определяет эффективность работы горнодобывающего предприятия. В настоящее время производители экскаваторной техники предлагают самые разнообразные модели от компактных до совсем гигантских, которые наполняют карьерные самосвалы двумя-тремя ковшами.

В характеристиках экскаватора производитель обычно указывает такие пункты, как вместимость ковша, коэффициент наполнения, коэффициент экскавации. Практика же вносит свои коррективы, и реальные рабочие параметры ковша оказываются ниже паспортных. Так, реальная вместимость ковша становится много меньше номинальной по следующим объективным причинам: вид и физические свойства вскрышных пород, температура окружающей среды и т. д. Решение вопроса сохранения максимально доступной вместимости ковша принимается исходя из условий работы и обнаруженных проблем. Идеально, когда проблемы четко прогнозируются, и техника заказывается уже с заложенными решениями, повышающими эффективность вскрышных работ: армирование ковша, установка подогрева. Тем не менее, зачастую решать проблемы приходится в «полевых» условиях подручными средствами.

Одной из таких проблем, успешно решенной сервисной компанией ООО «Ремонтные технологии» и предприятием-изготовителем ООО «НПО ГЕЛАР», является налипание в летний и намерзание в зимний периоды мягких, влажных грунтов (глина, суглинки, сапропели, ил, торф) на внутреннюю поверхность ковша, вследствие чего рабочий объем ковша существенно снижается. Изучив мировую практику решения данной проблемы, специалистами этих компаний были созданы футеровочные композитные пластины «Поликерамопласт» с низкой адгезией к грунтам, высокой стойкостью к износу, а также разработаны методы их крепления в ковше.

Пластины адаптированы к низким температурам и имеют минусовой порог эксплуатации в – 200 °С. При плотности пластин 0,98 г/см3 и стандартной толщиной 22 мм под футеровку ковшей они не добавляют ни существенной массы, ни уменьшают внутренний объем. Так как механика грунтов по разному воздействует на каждый участок поверхности ковша, то и футеровку «Поликерамопластом» выработали индивидуальную: какие-то участки ковша больше подвержены истиранию, а намерзание на них происходит в последнюю очередь и приходит «языком» с соседних участков поверхности, на которых истирания нет, но намерзает там «на ура». Изменяя рецептуру изготовления пластин можно задавать необходимые свойства по стойкости истиранию и антиадгезии. Под каждый тип ковша на экскаваторах с прямой или обратной лопатой, гусеничном или шагающем, уже отработана рецептура пластин и методика крепления. В карьерах СУЭК-Красноярск и ППГХО (г. Краснокаменск) для снятия мяг-ких вскрышных пород успешно эксплуатируют экскаваторы ЭКГ-6,3, ЭКГ-12,5, ЭШ-10-70 с зафутерованными ковшами уже не первый год. Остатки грунта на облицованных «Поликерамопластом» поверхностях составляют не более 5 % общего объема ковша за один цикл погрузки-разгрузки ковша. С применением пластин исчезла необходимость очищать ковш от намерзшего грунта, что ускоряет всю цепочку вскрышных работ, а также исключается износ внутренней поверхности ковша.

Средний срок эксплуатации футеровки «Поликерамопласт» в ковше не менее года в зависимости от грунтов. Изношенные пластины легко удаляются, и на их место монтируются новые.

Успешный эксперимент, уже превратившийся в опыт, распространяется по другим добывающим предприятиям, и заказы на футеровку стекаются от различных предприятий России и Казахстана. Анализ условий работы подобного оборудования в Канаде, США, Европе и положительные результаты испытаний в России позволили с уверенностью инвестировать в новое, уникальное для России оборудование для производства пластин «Поликерамопласт». Увеличение выпуска пластин «Поликерамопласт» позволит удовлетворить растущий спрос на футеровку не только ковшей, но и думкаров, полувагонов, автосамосвалов, бункеров, течек в самых различных отраслях промышленности и сельского хозяйства.

Футеровочные пластины «Поликерамопласт» на ковшах экскаваторов ЭКГ-6,3 (а), ЭКГ-12,5 (б), ЭШ-10-70 (в)

(а)

(б)

(в)

По материалам компании компании ООО «НПО ГЕЛАР»

НА ПРАВАХ РЕКЛАМЫ

Похожие патенты RU2646435C2

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция с улучшенными барьерными свойствами и способ его получения | 2015 |

|

RU2610771C2 |

| СУПЕРКОНЦЕНТРАТ И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ЕГО ОСНОВЕ | 2012 |

|

RU2513766C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА, МОДИФИЦИРОВАННОГО НАНОРАЗМЕРНЫМИ ЧАСТИЦАМИ ОКСИДА ГАФНИЯ | 2015 |

|

RU2588622C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА, МОДИФИЦИРОВАННОГО НАНОРАЗМЕРНЫМИ ЧАСТИЦАМИ ОКСИДА ТИТАНА | 2015 |

|

RU2590556C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА, МОДИФИЦИРОВАННОГО НАНОРАЗМЕРНЫМИ ЧАСТИЦАМИ ОКСИДА ЦИРКОНИЯ | 2015 |

|

RU2584159C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МИКРОПОРИСТОГО НАНОКОМПОЗИТНОГО МАТЕРИАЛА И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2016 |

|

RU2648078C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ), ИМПРЕГНИРОВАННОГО НАНОЧАСТИЦАМИ СЕРЕБРА | 2016 |

|

RU2644907C1 |

| Полимерный композиционный материал с модифицированным клиноптилолитом и способ его получения | 2020 |

|

RU2744755C1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ С УЛУЧШЕННЫМИ ПРОЧНОСТНЫМИ СВОЙСТВАМИ | 2014 |

|

RU2552112C1 |

| Способ получения композиционного материала на основе сверхвысокомолекулярного полиэтилена | 2017 |

|

RU2681634C1 |

Плюсы и минусы

У данного материала есть весомые преимущества перед другими полиэтиленами:

- устойчив к механическому воздействию, износостойкий, обладает высочайшей ударной прочностью;

- высокая стойкость к появлению сколов и трещин;

- широкий температурный диапазон эксплуатации, он может использоваться как при очень низких, таки при экстремально высоких температурах;

- устойчив к воздействию влаги;

- выдерживает воздействие агрессивных химических веществ благодаря тому, что в составе отсутствуют чувствительные к ним эфиры и амиды, исключение — окислители, их воздействия не выдерживает;

- не теряет свойств от нахождения на солнечном свете;

- высокая степень гигиеничности, его не могут атаковать патогенные бактерии, на нем не могут жить грибки и плесень;

- обладает диэлектрической и электро-изоляционной способностью;

- выдерживает воздействие радиацией.

Недостаток заключается в невысокой температуре плавления — около 150 градусов по Цельсию, по этой причине его разрешено использовать при температурном режима до ста градусов.

Сверхмолекулярный полиэтилен появился совсем недавно, его изготавливают две российские компании. Его стоимость высокая, это связаны с большими затратами и сложностями в производстве.

Композиты на основе СВМПЭ, наполненные дисульфидом молибдена (MoS2)

На рис. 3.16 приведены кинетические кривые изменения температуры поверхности образцов чистого СВМПЭ и композитов «СВМПЭ+n мас.% MoS2», из которых видно, что при наполнении матрицы дисульфидом молибдена температура на поверхности образцов значительно снижается. При испытании чистого СВМПЭ после 25 мин температура повышается до 51 С, а для композита «СВМПЭ+3 мас.% MoS2» она не превышает 43 С; при введении большего количества наполнителя температура незначительно изменяется (достигает лишь 42 С). Результаты повышения износостойкости и снижения температуры на поверхности образца при трибоиспытаниях согласуются с литературными данными .

На рис. 3.17 приведена диаграмма скорости абразивного изнашивания всех исследованных композиций. Из рис. 3.17 следует, что сопротивление абразивному изнашиванию возрастает при наполнении СВМПЭ дисульфидом молибдена максимум в 1,5 раза

На рис. 3.18 приведены микрофотографии поверхностей абразивного изнашивания чистого СВМПЭ и композитов на его основе. Из рис. 3.18 видно, что частицы закрепленного абразива режут матрицу, однако борозды пропахивания в композитах менее глубокие по сравнению с ненаполненным СВМПЭ. Это свидетельствует в пользу того, что дисульфид молибдена и графит, как и в случае сухого трения скольжения, облегчают проскальзывание шкурки по поверхности образца, но «защитить» матрицу в силу несоизмеримости размеров наполнителя и зерна абразива не способны (14 мкм против 58,6 мкм).

В результате проведенных исследований было показано, что морфология поверхности абразивного износа образцов СВМПЭ и микрокомпозитов на его основе определяется размером частиц наполнителя и зернистостью абразива. Указано на существование оптимального состава (10 мас.%) и соотношения размеров наполнителя и зернистости абразива, обеспечивающих высокую абразивную износостойкость микрокомпозитов на основе СВМПЭ. При этом зависимость скорости абразивного изнашивания от размера зерна абразива подобна зависимости шероховатости поверхности трения от величины шлифопорошка. Разумеется, что введение твердых микрочастиц, например, глинозема, способно повысить абразивную износостойкость в 10 и более раз. Однако комплексное увеличение сопротивления изнашиванию при всех исследованных типах изнашивания является важным положительным результатом работы. В условиях же абразивного износа имеет место резание матрицы частицами закрепленного абразива без заметного взаимодействия с наполнителем (вследствие несоизмеримости размеров наполнителя и зерна абразива), поэтому абразивная износостойкость тех же композитов определяется размером зерна абразива и прочностью сформировавшейся надмолекулярной структуры. Введение частиц MoS2 в высокомолекулярную СВМПЭ матрицу позволяет без значительного снижения механических характеристик повысить сопротивление изнашиванию при трех различных схемах триботехнических испытаний.

Таким образом, можно констатировать, что дисульфид молибдена выполняет роль твердой смазки в процессе изнашивания композитов на основе СВМПЭ, обеспечивая повышение износостойкости СВМПЭ при сухом трении скольжения до 2 раз, а скорость абразивного изнашивания снижается до 1,7 раза. Предел текучести и предел прочности несущественно уменьшаются с ростом содержания наполнителя, а величина относительного удлинения до разрушения незначительно возрастает.

В таблице 3.3 приведены физико-механические характеристики СВМПЭ и композиций «СВМПЭ+n мас.% СК». Из таблицы следует, что твердость по Шору D композиций «СВМПЭ+n мас.% СК» незначительно уменьшается по сравнению с чистым СВМПЭ, плотность композиций р возрастает с 0,936 до 0,955 г/см3 при наполнении СВМПЭ стеаратом кальция.

Из рис. 3.19 видно, что разрушенные образцы (после удлинения до 400 %) имеет однородную текстуру, а магистральная трещина распространяется строго по нормали к направлению приложения внешней нагрузки (практически при всех исследованных степенях наполнения). Все это свидетельствует о хорошей адгезии между матрицей и наполнителей. Кинетические кривые изнашивания образцов СВМПЭ и композиций «СВМПЭ+n мас.% СК» (рис. 3.20, а) показывают, что скорость изнашивания последних значительно меньше, чем для ненаполненного СВМПЭ. На рис. 3.20, б приведена диаграмма скоростей изнашивания на стадии установившегося изнашивания (I, мм2/мин) указанных выше композиций. Из рис. 3.20, б следует, что наименьшая скорость изнашивания зафиксирована в композициях «СВМПЭ+3 мас.% СК» (скорость изнашивания уменьшается в 4 раза по сравнению с чистым СВМПЭ). Шероховатость поверхности трения в композиции «СВМПЭ+3 мас. % СК» также наименьшая (рис. 3.20, б).

Методы изготовления

Стандарты переработки высокомодульного полиэтилена определяются ГОСТом номер 16338-85. Он предполагает создание этилена под воздействием металлоценовых катализаторов. Обработка осуществляется разными способами.

Прессование горячего типа и спекание

Таким образом делают монолитные конструкции, цилиндры и пласты. Далее их обрабатывают механически, чтобы сделать разные детали, строганую ленту. Сначала порошок-полимер подвергается холодному прессованию, затем технология предполагает спекание на температуре 200 градусов. Так получаются заготовки — блоки, пласты и другие.

Плунжерная экструзия

Сначала исходное сырье плавится на высокой температуре и становится однородной массой, похожей на резину. Затем из него разными устройствами с насадками выдавливают трубы, стержни, ленты.

Гель-прядение

Это самый популярный способ обработки. Переработка осуществляется в несколько этапов. Сперва сырье растворяют в парафиновом масле, получившееся вещество продавливается через тонкие отверстия, как из мясорубки, и попадает в воду. Так получаются волокна, которые будут обжигать в специальной печи, параллельно вытягивая и удаляя растворители из общей массы. Полученное волокно обладает высочайшей прочностью.

Резиновая и резинометаллическая футеровка

Если говорить о резиновой и резинометаллической футеровке, то в России и странах СНГ её, объясняет коммерческий директор ПАО «Уральский завод РТИ» Антон Тимченко, начали применять в двухтысячных, а «активный период жизни» этих решений на рынке стоит отсчитывать с 2014 года. Крупные зарубежные производители оборудования освоили и резиновые, и полимерные износостойкие материалы заметно раньше, но до России и СНГ эта «мода» дошла всего несколько лет назад.

По словам Антона Тимченко, за последние 7–10 лет, которые резиновые износостойкие материалы активно работают на предприятиях добывающей и перерабатывающей промышленности, рынок уравновесился, резиновая и резинометаллическая футеровки заняли свою нишу и около 80%, и теперь идёт борьба за оставшиеся 20%.

Но есть у резины и свои минусы: например, на участках, где температура превышает 90 градусов, резину уже не ставят. А если заменить её на металлокерамику, верхний порог поднимется до 160 градусов. Но всё равно есть переделы, где такие решения бессильны.

Кроме того, резина устойчива к истиранию, но не к ударам — материал просто рвётся. Ещё один недостаток — экологического свойства. Утилизировать резину куда сложнее, чем металл, рынок переработки не развит.

Где и как используется?

Применение сверхвысокомолекулярного полиэтилена — это самый интересный вопрос. Возможно, ты с ним регулярно сталкиваешься, но просто не знаешь, что это именно он. Применение достаточно обширное. Благодаря тому, что по качеству материал приравнивается к некоторым маркам стали, его используют в качестве замены высоколегированной стали, цветных металлов и прочих материалов.

Перечислим сферы, в которых этот материал получил наибольшее распространение.

Медицина

В медицинской сфере нужны прочные материалы, обладающие высокими гигиеническими свойствами. В первую очередь для изготовления прочных, безопасных для здоровья и долговечных имплантов. Высокомодульный полиэтилен применяется для этого с 1962 года. На сегодняшний день из него успешно делают зубные импланты в стоматологии, изготавливают протезы-заменители тазобедренного сустава для хирургии. Также вещество используется в ортопедии, из него делают приспособления, которые должны обладать повышенной жесткостью.

Пищевая, химическая, легкая промышленность

Нашел применение в следующем: его используют для производства оборудования и комплектующих для него в пищевом сегменте. Также сверхвысокомодульный полиэтилен идет на производство емкостей, цистерн и бочек. В них можно хранить вещества с агрессивными химическими свойствами. В легкой промышленности идет на производство флаконов для косметических средств и бытовой химии.

Военное дело

Из таких высокопрочных волокон делают средства индивидуальной защиты, в основном каски и бронежилеты. Такие используют сотрудники служб специального назначения. Весомое преимущество такой защиты в том, что она очень мало весит, но при этом защищает от огнестрельного оружия. Еще одно применения в военной промышленности — создание брони для спецтехники.

Машиностроение

В этой отрасли необходимы прочные материалы для создания деталей, пригодных для работы в масляной и гидравлической среде. Из высокомодульного полиэтилена делают втулки, подшипники, разные шестеренки, вкладыши, они выходят очень прочными к механическому воздействию. PE-1000 применим для выпуска деталей пневмо установок, работающих под высоким давлением.

Оборудование для спорта

В спортивной индустрии его очень много. Присутствует в лыжах, сноубордах, оборудовании для альпинистов, костюмах для фехтовальщиков. Используется при создании детских спортивно-игровых комплексов, выпуска самого разнообразного инвентаря для детей и взрослых.

Также сверхвысокомолекулярный полиэтилен высокой плотности встречается и в быту. Из него делают товары для цветоводства, садовый инвентарь, оборудование для ванных комнат, мебель, детские игрушки. Он присутствует даже в сложной технике, например, в каждом смартфоне.

Инжиниринговый подход

Таким образом, среди материалов для футеровки нет ни «аутсайдеров», устаревших решений, ни откровенных «лидеров», которые можно было бы считать универсальными. Основатель и вице-президент компании Element Марат Абдурахимов отмечает, что футервочные изделия из различных материалов вообще не стоит считать конкурентами друг другу.

Конкурируют скорее поставщики, причём дело не столько в цене футеровки, сколько в эффективности этого решения: как правило, заказчик выбирает тот продукт, который обеспечит лучшей выход концентрата и лучшее его качество, даже если сами футеровочные изделия окажутся дороже. Металлические и неметаллические износостойкие решения вполне могут жить дружно даже на одном технологическом узле. Вариант комбинированной футеровки сегодня довольно популярен.

Дополнительная возможность — варьировать не только состав материала, но и геометрию изделия. Это тоже далеко не повсеместная практика, во многих случаях всё уже придумано производителем горной техники.

Здесь, говорят производители футеровки, самую ценную информацию можно получить от оператора оборудования: внимательный сотрудник заметит, что, скажем, с одной стороны изделие изношено больше, чем с другой.

Для достижения специфической цели иногда может потребоваться время и несколько поставок: чтобы в случае необходимости подобрать оптимальный состав и изменить геометрию частей — и так за несколько шагов прийти к максимальной эффективности. Поиск — это всегда время и определённые риски, и успех во многом зависит о того, готов ли к этому заказчик.

Однако в остальном, уверен специалист, казахстанский рынок броней переполнен продукцией местных заводов. Качество невысокое, но низкая цена является определяющей.

Андрей Шаполов, коммерческий директор АО «ТД «Кварц»

Андрей Шаполов, коммерческий директор АО «ТД «Кварц»

«В последнее время мы замечаем повышенный интерес к современным решениям по использованию резиновой футеровки. Наша компания выступает экспертом в области защиты мельничного оборудования от абразивного износа. На сегодняшний день технологии позволяют заменить металлические футеровки на резинометаллические на любых технологических участках.

Например, если рассматривать поверхность грохота, то от налипания лучше себя показывает резина в сравнении с полиуретаном. Однако на пересыпных бункерах с налипанием лучше справляются листы из материала СВМПЭ. Предлагаемые нами решения по установке резиновой и резинометаллической футеровки позволяют повысить КИО, улучшить показатели работы оборудования на всех технологических участках».

Иван Шуняков, руководитель продаж направления ДСО в «Майнинг Элемент»

Иван Шуняков, руководитель продаж направления ДСО в «Майнинг Элемент»

«Рынок Казахстана также импортозависим, как и весь рынок стран СНГ. Цены ОЕМ за последние два месяца выросли на 25–35%. Хотя поставки ОЕМ продукции под запрет не попали, заказчики в Казахстане все больше стали обращаться к поставщикам аналогов, поскольку цены на них значительно ниже, а качество и покрытие моделей по артикулам могут быть равными или превышать OEM (как в случае с бронями Element).

Мы считаем, что в ближайшее время клиенты в Казахстане будут всё больше добавлять в свой пул поставщиков производителей качественной альтернативы по приемлемым ценам».