Термическая обработка

Значительного повышения прочности, деформационных и других свойств стали помимо легирования достигают термической обработкой благодаря тому, что под влиянием температуры, а также режима нагрева и охлаждения изменяются структура, величина зерна и растворимость легирующих элементов стали.

Простейшим видом термической обработки является нормализация. Она заключается в повторном нагреве проката до температуры образования аустенита и последующего охлаждения на воздухе. После нормализации структура стали получается более упорядоченной, снимаются внутренние напряжения, что приводит к улучшению прочностных и пластических свойств стального проката и его ударной вязкости. Поэтому нормализация, являясь простейшим видом термического улучшения стали, применяется довольно часто.

При быстром остывании стали, нагретой до температуры, превосходящей температуру фазового превращения, получается закалка. Для закалки необходимо, чтобы скорость остывания была выше скорости превращения фаз.

Структуры, образующиеся после закалки, придают стали высокую прочность. Однако пластичность ее снижается, а склонность к хрупкому разрушению повышается. Для регулирования механических свойств закаленной стали и образования желаемой структуры производится ее отпуск, т. е. нагрев до температуры, при которой происходят желательное структурное превращение, выдержка при этой температуре в течении необходимого времени и затем медленное остывание.

Старению способствуют:

- механические воздействия и особенно развитие пластических деформаций (механическое старение);

- температурные колебания, приводящие к изменению растворимости и скорости диффузии компонентов и потому к их выделению (физико – химическое старение, дисперсионное твердение). Невысоким нагревом (до 150 – 200 С) можно резко усилить процесс старения.

При пластическом деформировании и последующем небольшом нагреве интенсивность старения резко повышается (искусственное старение). Поскольку старение понижает сопротивление динамическим воздействиям и хрупкому разрушению, оно рассматривается как явление отрицательное. Наиболее подвержены старению стали, загрязненные и насыщенные газами, например кипящая сталь.

Нераскисленные стали кипят при разливке в изложницы вследствие выделения газов; такая сталь носит название кипящей

и оказывается более засоренной газами и менее однородной.

Кипящие стали, имея достаточно хорошие показатели по пределу текучести и временному сопротивлению, плохо сопротивляются хрупкому разрушению и старению.

Чтобы повысить качество малоуглеродистой стали, ее раскисляют добавками кремния от 0,12 до 0,3 % или алюминия до 0,1 %; кремний (или алюминий), соединяясь с растворенным кислородом, уменьшает его вредное влияние. При соединении с кислородом раскислители образуют в мелкодисперсной фазе силикаты и алюминаты, которые увеличивают число очагов кристаллизации и способствуют образованию мелкозернистой структуры стали, что ведет к повышению ее качества и механических свойств. Раскисленные стали не кипят при разливке в изложницы, поэтому их называют спокойными.

Спокойная сталь более однородна, лучше сваривается, лучше сопротивляется динамическим воздействиям и хрупкому разрушению. Спокойные стали применяют при изготовлении ответственных конструкций, подвергающихся статическим и динамическим воздействиям.

Полуспокойная

сталь по качеству является промежуточной между кипящей и спокойной. Она раскисляется меньшим количеством кремния – в размере 0,05 – 0,15 % (редко алюминием).

Различные виды конструкционных материалов и их характеристики

Конструкционные материалы включают в себя разнообразные типы материалов, которые используются для создания прочных и надежных конструкций. Вот некоторые из наиболее распространенных видов конструкционных материалов и их основные характеристики:

1. Сталь

Сталь является одним из самых популярных конструкционных материалов благодаря своей прочности и устойчивости к различным воздействиям. Она имеет высокую прочность на разрыв, устойчивость к коррозии и горючести. Сталь используется в строительстве зданий, мостов, автомобилей и многих других конструкций.

2. Бетон

Бетон — это смесь цемента, песка, щебня и воды, которая после затвердевания становится прочным и долговечным материалом. Бетон имеет высокую прочность на сжатие и хорошую устойчивость к огню. Он широко используется в строительстве для создания фундаментов, стен, плит и других структур.

3. Алюминий

Алюминий — легкий и прочный металл, который обладает высокой коррозионной стойкостью. Он имеет хорошие электропроводные свойства и легко поддается обработке. Алюминий широко используется в авиационной и автомобильной промышленности, а также в строительстве.

4. Композитные материалы

Композитные материалы состоят из двух или более компонентов, которые вместе образуют материал с улучшенными свойствами. Например, углепластик состоит из углеродных волокон и полимерной матрицы. Композитные материалы обладают высокой прочностью, низким весом и устойчивостью к коррозии. Они широко применяются в авиационной, аэрокосмической и автомобильной промышленности.

5. Дерево

Дерево — натуральный материал, который широко используется в строительстве. Оно обладает хорошей прочностью на изгиб, высокой теплоизоляцией и эстетическими преимуществами. Дерево используется для создания каркасов зданий, мебели, декоративных элементов и многого другого.

6. Пластмассы

Пластмассы — это легкие и прочные материалы, которые имеют широкий спектр применения. Они обладают хорошей ударопрочностью, устойчивостью к воздействию химических веществ и электрическим свойствами. Пластмассы используются в производстве упаковки, автомобилей, бытовых товаров и других изделий.

7. Стекло

Стекло — прозрачный и хрупкий материал, который имеет высокую прочность на сжатие. Оно обладает хорошей прозрачностью, устойчивостью к коррозии и химическим веществам. Стекло используется в окнах, зеркалах, солнцезащитных стеклах и других изделиях.

Сравнение некоторых характеристик конструкционных материалов

Материал

Прочность

Устойчивость к коррозии

Теплоизоляция

Электропроводность

Сталь

Высокая

Высокая

Низкая

Хорошая

Бетон

Средняя

Средняя

Высокая

Плохая

Алюминий

Средняя

Высокая

Средняя

Хорошая

Композитные материалы

Высокая

Высокая

Средняя

Хорошая

Дерево

Средняя

Средняя

Высокая

Плохая

Пластмассы

Средняя

Средняя

Средняя

Хорошая

Стекло

Низкая

Высокая

Низкая

Плохая

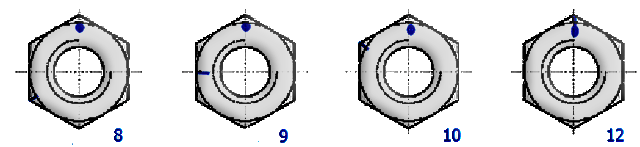

Классы прочности гаек и их маркировка

Класс прочности гаек из углеродистых сталей нормальной высоты (0,8 диаметра), гаек высоких (1,2 диаметра) и особо высоких (1,5 диаметра) обозначается одним числом. Выделяют семь классов прочности: 4; 5; 6; 8; 9; 10; 12.

Знаки маркировки наносятся на одну из торцевых поверхностей. Гайки наименьшего класса прочности (4) не маркируют. В некоторых случаях допускается наносить маркировку на боковых поверхностях (гранях) гайки (знаки должны быть углубленными).

Число класса прочности обозначает 1/100 часть предела прочности болта в паре с которым должна компоноваться гайка в резьбовом соединении. Такое сочетание болта и гайки называется рекомендуемым и позволяет равномерно распределить нагрузку в резьбовом соединении.

Допускается маркировка гаек по системе циферблата. Такой способ используется в основном на гайках малых размеров, когда для цифровых знаков нет места. При этом способе маркировка наносится:

- Углубленными знаками на торцевой поверхности (точка на 12 часов и риски по окружности боковой поверхности).

- Выпуклыми или углубленными знаками на фасках (точка на 12 часов и риски по окружности наклонной поверхности фасок).

Соответствие маркировки с классом прочности гайки приведено на следующем рисунке:

Классы прочности и марки сталей для гаек нормальной высоты, гаек высоких и гаек особо высоких:

| Класс прочности | Марка стали | Граница прочности, МПа | Твердость по Бринеллю, HB |

| 4 | Ст3кп, Ст3сп, Ст.5, Ст.5кп, Ст.20 | 510 | 112-288 |

| 5 | Ст.10, Ст.10кп, Ст.20, Ст.20кп | 520-630 | 124-288 |

| 6 | Ст.10, Ст.10кп, Ст.20, Ст.20кп, Ст.35, Ст.45, Ст.40Х | 600-720 | 138-288 |

| 8 | Ст.35, Ст.45, Ст.40Х, Ст.20Г2Р | 800-920 | 162-288 |

| 9 | Ст.35Х, Ст.38ХА Ст.45, Ст.40Х, | 1040-1060 | 180-288 |

| 10 | Ст.35Х, Ст.38ХА Ст.45, Ст.40Х, Ст.30ХГСА, Ст.40ХНМА | 900-920 | 260-335 |

| 12 | Ст.30ХГСА, Ст.40ХНМА | 1150-1200 | 280-335 |

Правильный подбор гаек к болтам позволяет сохранить целостность резьбы гайки, навинченной на болт. При подборе классов прочности болтов и гаек, сопрягаемых в резьбовом соединении, можно пользоваться следующей таблицей согласно ГОСТ 1759.4-87:

| Класс прочности гайки | Сопрягаемые болты | |

| Класс прочности | Диаметр резьбы | |

| 4 | 3.6, 4.6, 4.8 | до М16 |

| 5 | 3.6, 4.6, 4.8 | свыше М16 |

| 5.6, 5.8 | до М48 | |

| 6 | 4.6, 4.8, 5.6, 5.8, 6.6, 6.8 | до М48 |

| 8 | 8.8 | до М48 |

| 9 | 8.8 | от М16 до М48 |

| 9.8 | до М16 | |

| 10 | 10.9 | до М48 |

| 12 | 12.9 | до М48 |

Как правило, гайки высших классов прочности могут заменить гайки низших классов прочности. Такая замена рекомендуется для соединений, напряжение в которых будет выше предела текучести, или напряжения от пробной нагрузки болта.

Низкие шестигранные гайки предназначены, в основном, для препятствия отвинчиванию сопрягаемых шестигранных гаек нормальной или увеличенной высоты, и не несут силовой нагрузки. Поэтому их изготавливают из низкоуглеродистых сталей. Класс прочности низкой гайки обозначается двузначным числом из двух цифр:

- Первая — 0 (обозначает, что гайка не предназначена для несения силовой нагрузки).

- Вторая 4 или 5 (обозначает 1/100 часть нагрузки, при которой срывается резьба гайки).

Прочностной ряд для низких гаек состоит из двух классов прочности (04 и 05):

| Класс прочности | Марка стали | Граница прочности, МПа | Твердость по Бринеллю, HB |

| 04 | Ст.3, Ст.3кп, Ст.5, Ст.5кп | 380 | 162-288 |

| 05 | Ст.10, Ст.10кп | 500 | 260-335 |

Также существует группа особо низких гаек с высотой менее 0,5 от диаметра. В эту группу включены гайки для легких соединений, которые не подвергаются существенным нагрузкам. Для таких гаек не определяется класс прочности (может быть указана 1/10 часть от минимальной твёрдости по Виккерсу, HV).

Совместно с высокопрочными болтами узкоотраслевого применения, имеющими свою градацию прочности, применяются соответствующие высокопрочные гайки. Прочность таких гаек согласно стандартов ГОСТ 22354-77 и ГОСТ Р 52645-2006 обозначается таким же значением, как у сопрягаемого болта — значением временного сопротивления на разрыв (границы прочности) в кгс/см²: 110, 95, 75:

| Резьба сопрягаемых болтов | Марка стали болта | Класс прочности гайки | Граница прочности, МПа (кгс/см²) | Марка стали гайки | Твердость по Бринеллю, HB |

| М16-М27 | Ст.40Х Селект | 110 | 1100 (110) | Ст.35, Ст.40, Ст.45, Ст.35Х, Ст.40Х; для более высокой прочности гаек используются также стали 30Х3МФ, 30Х2АФ и 30Х2НМФА | 241-341 |

| М30 | 95 | 950 (95) | 229-341 | ||

| М36 | 75 | 750 (75) | |||

| М42 | 65 | 650 (65) | |||

| М48 | 60 | 600 (60) |

Такие гайки, как и болты могут производиться в двух исполнениях:

- Исполнение У — для климатических областей с максимально низкой температурой до -400 °С — буква У не обозначается в маркировке.

- Исполнение ХЛ — для климатических областей с максимально низкой температурой от -400 °С до -650 °С — обозначается в маркировке на головке болта после класса прочности.

Определение понятия «сталь высококачественная»

Сталь высококачественная – это сплав железа с углеродом и другими металлами, который имеет высокую прочность, твердость, износостойкость и другие полезные свойства.

Ключевым критерием отличия высококачественной стали от обычного сплава является ее процентное содержание легирующих элементов, таких как хром, молибден, ванадий и другие. Чем больше процент легирующих элементов, тем более высококачественный сплав получается.

Применение высококачественной стали нередко находят в отраслях, где требуется высокая прочность и долговечность материалов, например, в производстве автомобилей, кораблей, самолетов, судового оборудования и других.

- Основные характеристики высококачественной стали:

- Прочность

- Твердость

- Износостойкость

- Коррозионная стойкость

- Устойчивость к высоким температурам

Определить качество стали необходимо с помощью специальных методов тестирования, таких как термическая обработка, испытание на растяжение, измерение твердости и другие.

| Тип стали | Процентное содержание легирующих элементов |

|---|---|

| Сталь низколегированная | до 5% |

| Сталь среднелегированная | 5-10% |

| Сталь высоколегированная | более 10% |

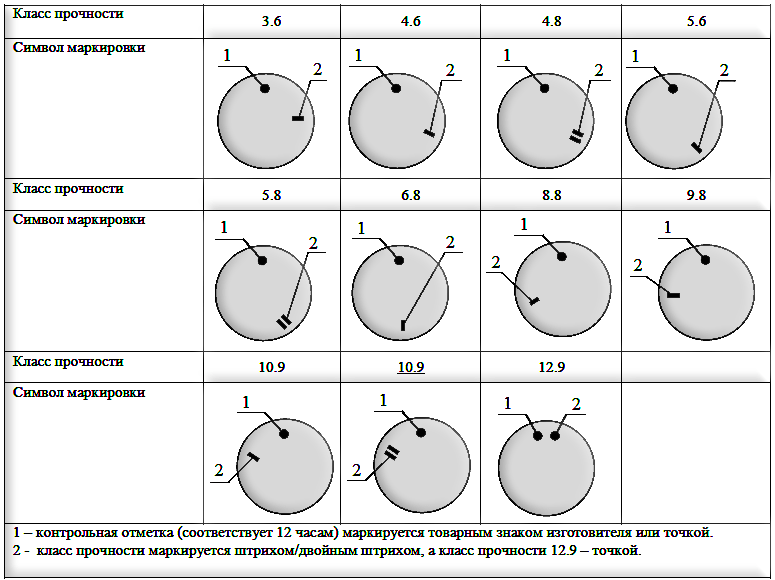

Маркировка класса прочности болтов, винтов

По системе ISO (International Standard Organization — Международная Организация Стандартов) маркировке подлежат болты и винты с диаметром резьбы свыше 6 мм. Болты и винты диаметром менее 6 мм маркировать необязательно.

Маркировка болтов или винтов наносится на торцевой или боковой поверхности. При нанесении боковую поверхность головки, знаки должны быть углубленными. Допускается маркировка выпуклыми знаками, но при этом увеличение высоты головки болта или винта не должно превышать:

- 0,1 мм — для изделий с диаметром резьбы до 8 мм.

- 0,2 мм — для изделий с диаметром резьбы от 8 мм до 12 мм.

- 0,3 мм — для изделий с диаметром резьбы свыше 12 мм.

Болты и винты с шестигранной и звездообразной головкой (в том числе изделия с фланцем) маркируют товарным знаком изготовителя и обозначением класса прочности на верхней части головки выпуклыми или углубленными знаками (на боковой части — углубленными знаками). На болтах и винтах с фланцем, если в процессе производства невозможно нанести маркировку на верхней части головки, маркировка наносится на фланце.

Если класс прочности (3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9) невозможно нанести из-за формы головки или ее малых размеров, применяются символы маркировки по системе циферблата. Эти символы приведены в следующей таблице:

Примеры маркировки

Читать и понимать название марки – это базовый навык любого сотрудника металлургической промышленности. Но иногда в этом могут помочь таблицы с распространенными видами сплава. В приведенном ниже перечне указано, какие легирующие химэлементы находится в составе и что они дают:

| Легирующий элемент | Обозначение | Свойства, придаваемые сталям | Примеры марок сталей |

| Азот (N) | А | Обработка в атмосфере азота (азотирование) приводит к образованию твёрдого раствора в феррите, нитридных соединений, что придаёт твёрдость поверхностным слоям | |

| Ниобий (Nb) | Б | Ниобий повышает кислотостойкость сталей | 03Х16Н15М3Б |

| Вольфрам (W) | В | Вольфрам увеличивает твердость и красностойкость, способность сохранять при высоких температурах износостойкость. Вольфрам придает стали вязкость. | В18 В6М5К5 |

| Марганец (Mn) | Г | При содержании свыше 1 процента увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок. Марганец в виде ферромарганца применяется для «раскисления» стали при её плавке, т. е. для удаления из неё кислорода. Связывает серу, что также улучшает свойства сталей. Иногда в сочетании с другими легирующими металлами, сильно упрочняет сталь, делает её твердой и сопротивляющейся износу и ударам (сталь резко упрочняется и становится тверже при ударах). Такая сталь используется для изготовления шаровых мельниц, землеройных и камнедробильных машин, броневых элементов и т. д. | 14Г2 ШХ15ГС 30ХГС-Ш А40Г |

| Медь (Cu) | Д | Медь уменьшает коррозию сталей | 10Х18Н3Г3Д2Л |

| Кобальт (Co) | К | Кобальт повышает жаропрочность, магнитопроницаемость | Р6М5К5 |

| Молибден (Mo) | М | Молибден увеличивает красностойкость, прочность, коррозионную стойкость при высоких температурах. Молибден используется для легирования сталей, как компонент жаропрочных и коррозионную стойких сплавов. | Р6М5К5 03Х16Н15М3Б |

| Никель (Ni) | Н | Никель повышает прочность, пластичность, коррозионную стойкость. Введение достаточного количества никеля (Ni) в хромистую сталь обеспечивает лучшую механическую прочность, делает сталь более стойкой к коррозии (нержавеющая сталь) и к низким температурам. | 03Х16Н15М3Б 12Х2Н4А |

| Фосфор (P) | П | Повышает текучесть, хрупкость | |

| Бор (B) | Р | Увеличивает прокаливаемость стали, делает сталь чувствительной к перегреву. | |

| Кремний (Si) | С | Придает прочность, увеличивает ударную вязкость, способствует раскислению. | 30ХГС-Ш 60С2ХФА 33ХС 38ХС |

| Титан (Ti) | Т | Повышает прочность, сопротивление коррозии | |

| Ванадий (V) | Ф | Повышает плотность, прочность, сопротивление удару, истиранию. Замедляет старение стали. | 9Х2МФ |

| Хром (Cr) | Х | Повышает твердость, коррозионную стойкость. Хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при некоторой меньшей пластичности в сердцевине и лучшей прочности в цементируемом слое; чувствительна к перегреву, прокаливаемость невелика. При введении легирующих элементов происходит скачкообразное повышение коррозионной стойкости. Стали хорошо свариваются. | ШХ15ГС 30ХГС-Ш ШХ6 03Х16Н15М3Б 40Х |

| Цирконий (Zr) | Ц | Легирование сталей цирконием (до 0,8 %) повышает их механические свойства и обрабатываемость. | |

| Алюминий (Al) | Ю | Алюминий повышает окалиностойкость Алитированием придают коррозионную и окалиную стойкость стальным и другим сплавам. Повышает жаростойкость сплавов на основе железа, меди, титана и некоторых других металлов. Замедляет старение стали. | АК7М2АК21М2 |

| Редкоземельные металлы | Ч | Используются для связывания серы, фосфора в тугоплавкие соединения |

2 Класс прочности крепежа из легированных и углеродистых сталей

Прочностные показатели болтов самой распространенной группы подробно изложены в ГОСТ 1759.4. В соответствии с этим документом классы прочности легированного и углеродистого крепежа бывают такими:

- 3.6 – изделия из нелегированных сплавов, изготавливаемые по простой технологии без отпуска металла.

- 4.6 – из стали с углеродом не выше 0,55 %;

- 5.6 – изготавливаются без отпуска, в них углерода не меньше 0,15 %;

- 5.8 – аналогичны болтам 5.6, но углерода в сталях для их изготовления бывает менее 0,15 %;

- 6.6, 6.8 – крепеж из углеродистых сплавов без добавок;

- 8.8 – используется закаленная сталь с присадками марганца, бора, хрома, металл обязательно отпускается при температуре 425° после закалки;

- 9.8 – аналог предыдущих метизов с более высоким показателем прочности;

- 10.9 – болты с добавками, увеличивающими механические свойства (хром, марганец), из сплавов, прошедших закалку и отпуск (340–425°);

- 12.9 – изделия из легированных сталей с минимальным содержанием серы, фосфора (до 0,035 %).

Метизы указанных категорий отличаются друг от друга механическими свойствами. Под классом прочности крепежа понимают целый комплекс характеристик. Он включает в себя величины ударной вязкости, напряжения от нагрузки, предела текучести, сопротивления, твердости, относительного удлинения. Об этом подробнее в следующем разделе.

Крепежные болты

Крепежные болты

Типы стали с высокой прочностью

Одним из самых прочных типов стали является конструкционная сталь. Она отличается высокой прочностью и стойкостью к различным внешним воздействиям. Конструкционная сталь широко используется в строительстве зданий, мостов, автомобилей и других механизмов, где требуется надежность и долговечность.

Еще одним типом стали с высокой прочностью является инструментальная сталь. Она используется для изготовления различных инструментов, таких как ножи, пилы, сверла. Инструментальная сталь обладает высокой твердостью и прочностью, что делает эти инструменты долговечными и надежными.

Также стоит отметить сталь высокопрочную. Она обладает высокой прочностью, устойчивостью к ударным и динамическим нагрузкам, а также высокой твердостью. Этот тип стали используется в авиационной промышленности, военной технике и других отраслях, где необходимы материалы с высокой прочностью.

Таким образом, существует несколько типов стали с высокой прочностью, каждый из которых имеет свои преимущества и области применения. Но вне зависимости от типа стали, она остается одним из самых прочных материалов в мире.

Ковкость стали

Самая ковкая сталь в мире — это инструментальная или высококачественная сталь. Этот вид стали обладает высокой твердостью, прочностью и устойчивостью к износу. В связи с этим, она широко применяется в производстве инструментов, ножей, оснастки для станков и других предметов, требующих высокой прочности и износостойкости.

Ковкость стали зависит от ее химического состава и способа обработки. Чем выше содержание углерода в стали, тем она ковкая. Однако, слишком высокое содержание углерода может привести к хрупкости материала. Поэтому, в инструментальной стали, кроме углерода, присутствуют другие элементы, такие как хром, вольфрам, ванадий и др., которые повышают ее прочность и стойкость к износу.

| Наименование | Содержание углерода, % | Характеристики |

|---|---|---|

| Углеродистая сталь | 0,1 — 0,3 | Мягкая, пластичная |

| Среднеуглеродистая сталь | 0,3 — 0,6 | Некоторое количество твердости и прочности |

| Высокоуглеродистая сталь | 0,6 — 1,4 | Высокая твердость, прочность и ковкость |

Современные технологии позволяют создавать стали с еще более высокой ковкостью и прочностью. Например, марки стали с добавлением кобальта, молибдена, никеля и др. имеют улучшенные эксплуатационные характеристики и применяются в сложных отраслях промышленности, таких как авиационная и космическая.

Таким образом, ковкость стали важна для различных технических решений. Изучение свойств и применение различных видов стали позволяют создавать более прочные и долговечные конструкции, инструменты, машины и другие приборы, способные выдерживать большие нагрузки и длительное время без потери качества.

Структура и состав металла

В основе структуры стали лежат кристаллические решетки атомов железа. Углеродные атомы встраиваются в эти решетки и влияют на их свойства. Многие физические и механические свойства стали зависят от структуры и состава металла.

Сталь может иметь различные структуры, в зависимости от вида и количества добавок. Например, аустенит — это структура стали, которая обладает высокой прочностью и жаростойкостью. Мартенсит — это еще одна структура стали, которая получается путем закалки и имеет большую твердость.

Изучение структуры и состава металла позволяет улучшить свойства стали и создавать новые материалы, которые обладают лучшей прочностью и другими характеристиками. Благодаря этому сталь и остается одним из самых прочных материалов в мире.

Закалка и отпуск стали

Процесс закалки начинается с нагрева стали до определенной температуры, после чего она охлаждается резким образом. Обычно используются специальные растворы — охлаждающие среды, такие как вода, масло или воздух. Они быстро охлаждают сталь, заставляя ее замерзать в твердом состоянии.

Однако, после закалки сталь становится очень хрупкой и может легко сломаться или треснуть. Поэтому проводится процесс отпуска, который направлен на снятие внутренних напряжений и улучшение пластичности стали.

Отпуск производится путем нагревания закаленной стали до определенной температуры и последующего медленного охлаждения. Это позволяет структуре стали претерпеть изменения, и она становится более устойчивой к нагрузкам.

| Процесс | Температура нагрева | Температура отпуска |

|---|---|---|

| Низкотемпературная закалка | 150-200 °С | 150-200 °С |

| Среднетемпературная закалка | 200-300 °С | 200-300 °С |

| Высокотемпературная закалка | 300-500 °С | 300-500 °С |

Выбор температуры и холодильной среды зависит от состава и назначения стали. Благодаря закалке и отпуску, сталь приобретает высокую прочность, что делает ее одной из самых крепких материалов в мире.

Классификация по способу раскисления

При выплавке стали в ней остается некоторое количество кислорода в составе окислов железа. Для снижения количества кислорода и восстановления железа из окислов применяется реакция раскисления, при которой в расплавленный металл добавляют соединения, более активные по взаимодействию с кислородом, чем железо. Во время реакции высвободившийся кислород также реагирует с углеродом, в результате чего образуется углекислый газ, который выделяется в виде пузырьков.

В зависимости от количества раскислителей и продолжительности процесса можно выделить три вида итогового сплава:

- Кипящая сталь. В результате минимального использования присадок и времени реакции увеличен выход готовой продукции, которая, при этом отличается низким качеством;

- Спокойная сталь. Металл, в котором полностью прошли процессы раскисления. Отличается высоким качеством, но дорога в производстве в связи с высокой стоимостью реагентов и сниженным выходом продукта;

- Полуспокойная сталь. Промежуточный вариант с оптимальным сочетанием качества и стоимости.

При изготовлении ассортимента марок стали из металла разной степени раскисления применяется специальная маркировка материалов, соответственно символами «сп», «кп» и «пс».