Что такое стеклонаполненный полиамид?

Стеклонаполненный полиамид — это композитный материал, состоящий из коротких стеклянных волокон, помещенных в полиамидовую матрицу. Эти стекловолокна армируют полимер, повышая его прочность и устойчивость по сравнению с чистым (т.е. ненаполненным) материалом. Стеклонаполненный полиамид подходит для литья под давлением, обработки на станках с ЧПУ, а в последнее время стал популярным материалом для 3D-печати. Благодаря своей прочности и хорошей термостойкости этот полимер в основном используется в машиностроении.

Прежде чем мы погрузимся в специфические свойства композитного материала, важно сначала понять его основной материал — полиамид. Полиамид — это название группы синтетических полиамидных пластиков, обычно получаемых из невозобновляемой нефти (хотя предпринимаются попытки сделать материал более экологичным)

Полиамид — это полукристаллический полимер, который может иметь различные свойства и формы: в виде волокна он широко используется в производстве текстиля и одежды (в частности, нейлоновых чулок); в виде пленки он используется в пищевой промышленности; из него также можно получить смолу, гранулы или порошок для различных других производственных процессов. В целом, полиамид известен своей прочностью, а также хорошей термо- и химической стойкостью.

Химическая формула полиамида 66Существует множество различных марок стеклонаполненного полиамида. Многие из них основаны на формулах Nylon 6 или Nylon 66.

Добавление стекла улучшает существующие свойства полиамида и расширяет возможные области применения термопластика. Существует несколько различных способов введения стекла в полиамидовую матрицу. При использовании полиамидной смолы в материал примешиваются порошкообразные частицы стекла; при использовании полиамидного порошка — мелкие сферические стеклянные шарики; при использовании гранул или нитей — короткие стеклянные волокна, которые примешиваются к полиамиду в процессе экструзии. Также можно контролировать количество стекла, примешанного к полиамидной основе. Например, 30% стеклонаполненный полиамид 66 является популярной смесью для экструдированного полиамида.

Примеры применения датчиков с использованием Pa66 gf30:

- Автомобильная промышленность: Pa66 gf30 используется в автомобильной промышленности для производства датчиков скорости колеса, которые монтируются на колеса автомобиля и измеряют скорость вращения колеса. Эти данные используются для контроля тормозной системы и стабилизации траектории.

- Промышленность электроники: Pa66 gf30 широко применяется для производства датчиков температуры и влажности. Эти датчики используются в различных устройствах, как например в системах кондиционирования воздуха, холодильниках и системах контроля климата в помещении.

- Промышленность электроэнергетики: Pa66 gf30 используется для производства датчиков напряжения и тока. Эти датчики используются для измерения и контроля напряжения и тока в электроэнергетических системах, таких как электростанции, подстанции и электрические сети.

- Промышленность строительства: Pa66 gf30 используется для производства датчиков давления. Эти датчики используются для измерения и контроля давления в системах отопления, вентиляции и кондиционирования воздуха, а также в системах водоснабжения и газоснабжения.

- Медицинская промышленность: Pa66 gf30 используется для производства датчиков пульса и кровяного давления. Эти датчики используются в медицинском оборудовании, таком как пульсоксиметры и аппараты для измерения кровяного давления, чтобы обеспечивать точные и надежные измерения.

Introduction of EuroPlas PA6-GF engineering plastic compound

EuroPlas PA6-GF is an advanced engineering plastic compound that combines PA6 with glass fiber reinforcement. It offers grades and customizations to meet specific application requirements, including: PA6 GF15, PA6 GF30.

| Criteria | Measurement method | Unit | ECP PA6 R115GF | ECP PA6 R30GF |

| Glass fiber content | TGA | % | 15 | 30 |

| Density | D 792 | g/cm³ | 1.21 | 1.35 |

| Tensile Strength at Yield (a) | D 638 | MPa | 70 | 125 – 130 |

| Elongation at Break (a) | D 638 | % | >5 | 3-5 |

| Flexural Modulus | D 790 | MPa | 3426 | 5218 |

| Izod Impact Strength (b) | D 256 | J/m | 52 | 70 |

| Deflection Temperature under Load at 1.8 MPa (b) | D 648 | ºC | 165 | 190 |

| Flammability | UL 94 | HB | HB |

EuroPlas PA6-GF provides excellent mechanical properties, dimensional stability, and heat resistance, making it a reliable choice for various industries, such as automotive, electrical and Electronics, consumer goods, construction…

EuroPlas PA6-GF plastic displays excellent mechanical characteristic and is suitable for various applications

EuroPlas PA6-GF engineering plastic compound presents an ideal balance of strength, heat resistance, and durability, making it an outstanding material choice for diverse industries. Its superior properties open up new possibilities for design innovation, leading to enhanced performance and reduced manufacturing costs. Contact us to elevate your products to new heights of excellence.

Перспективы использования

Пирбург pa6 gf30 имеет широкий спектр применения в различных отраслях промышленности. Благодаря своим характеристикам, данный материал находит применение в автомобильной индустрии, электронике, медицинском оборудовании, бытовой технике и других сферах.

В автомобильной индустрии, Pierburg pa6 gf30 применяется для изготовления различных деталей, таких как корпуса топливных насосов, воздушных фильтров, клапанов, реле и других компонентов. Материал обладает высокой стойкостью к химическим воздействиям, износу и высоким температурам, что делает его идеальным выбором для использования в автомобильных системах.

В электронике Pierburg pa6 gf30 применяется для изготовления различных корпусов и частей электронных устройств. Материал обладает высокой прочностью, стойкостью к ударам и вибрации, а также электроизоляционными свойствами, что делает его незаменимым материалом для производства электронных компонентов.

В медицинской промышленности Pierburg pa6 gf30 используется для изготовления частей оборудования, таких как корпуса медицинских аппаратов, инструменты и другие медицинские инструменты. Материал обладает высокой биосовместимостью, устойчивостью к стерилизации и прочностью, что делает его надежным и безопасным выбором для использования в медицинской отрасли.

В бытовой технике Pierburg pa6 gf30 применяется для изготовления корпусов и деталей различных бытовых приборов. Материал обладает высокой ударопрочностью, жаростойкостью и долговечностью, что делает его идеальным материалом для использования в бытовых приборах таких как пылесосы, миксеры, утюги и другие.

В целом, Pierburg pa6 gf30 является универсальным материалом, который нашёл широкое применение в различных сферах промышленности. Благодаря своим уникальным характеристикам, он обладает высокой надежностью, прочностью и долговечностью, что делает его незаменимым материалом для производства различных изделий.

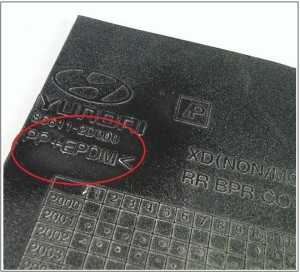

Как определить тип пластика?

Определение типа пластика необходимо для выбора способа ремонта и видов материалов, необходимых для этого.

- Тип пластика можно определить по буквенному обозначению на обратной стороне пластиковой детали. Это самый надёжный и точный способ. С обратной стороны есть несколько латинских букв — сокращение от названия пластика. Иногда дополнительные буквенные и цифровые обозначения показывают наличие различных добавок к пластику. Могут также отмечаться дополнительные свойства базового пластика (например HD-High Density, высокая плотность), а также смеси пластиков (знаком «+» тип пластика после него). Ниже в статье будут перечислены наиболее часто встречающиеся сокращения и их расшифровка. Если по каким-то причинам нет возможности определить тип пластика по коду, то можно это сделать, проделав тест.

- Тест с водой. Отрежьте маленькую полоску снизу бампера. Очистите её от загрязнений и краски, чтобы получить «голый» пластик. Поместите его в ёмкость с водой. Если пластик не тонет, то это PE, PP, PP + EPDM (термопластики). Из этих пластиков сделано 80% бамперов. 15% — это реактопласты (PUR/TPUR), которые потонут в воде. Остальные 5% — xenoy/polycarbonate. Такой пластик можно найти на некоторых Мерседесах и старых Фордах. Он очень жёсткий и при погружении в воду он потонет. Стоит сделать замечание, что некоторые смеси пластиков могут потонуть, хотя являются термопластиками, но в основном этот тест работает.

- Тест огнём определяет принадлежность к тому или другому типу пластика по размеру пламени, его цвету и типу дыма. Ввиду того, что в состав современных пластиковых деталей автомобиля входят различные добавки, этот тест не всегда помогает определить тип пластика правильно, поэтому мы его рассматривать не будем.

В то время как несколько видов пластика может использоваться в машине, три основных типа составляют 65% всего пластика, используемого в автомобиле: PP — полипропилен (32%), PU/PUR полиуретан (17%) и PVC — поливинилхлорид (16%). Итак, рассмотрим наиболее часто используемые в автомобилях типы пластиков.

Recommendations

А что с ними не так?

Подозреваю что им трындец

Клапанам или трубкам? Эти клапана редко выходят из строя

Трубки все новые, проблема в том что не поворачивается флейта, один из патрубков идет к ней. Вот и думаю то ли клапан умер то ли подключили неправильно. Мембрана на флейте кстати целая, вакуум держит проверял ротом. Все втягивается

Подать 12 вольт на клапан и проверить

Это ронятно, а какие штуцера должны продуваться а какие нет? У меня один заглушен

Какой заглушен, тот что под разъемом?

Да, на колхозное исполнение не похоже

Это соединение исполнительного механизма с атмосферой, когда клапан не работает

Т.е. он должен продуваться. А с каким?

В разных схемах управления по разному. Шевелиться флейта должна при резкой прогазовке

Да как только не газовал… раз 5 все снял и поставил… механизм смазал, все легко ходит. Но не двигается от вакуума.

Это как-то мешает машине ездить?Я бы не трогал

Да как только не газовал… раз 5 все снял и поставил… механизм смазал, все легко ходит. Но не двигается от вакуума.

Флейта срабатывает начиная с 4500-4700 оборотов.

Это я в курсе) но ничего непроисходит к сожалению

Проверяй распиновку трубок на клапанах, проверяй клапана подачей питания и продувания.

Подожди ка… один из этих клапанов случайно не n75 ?

А n75 эт на что напомни?

По моему на насос вторички.

Не, на насос вторички там ничего не идёт, насос вторички электрический, к нему только +/- подходит запитка и трубка воздуховодная, а над дросселем там 2 клапана, один на пневмопривод флейты, а второй открывает клапана СВВ на задних торцах ГБЦ.N75 это вообще по моему на турбированном 2.7,пневмоклапан байпаса если не ошибаюсь(сбрасывает излишки буста).

Подожди ка… один из этих клапанов случайно не n75 ?

Вобщем узнал у ребят, N75 это на 2.7Т вестгейтный клапан, на атмо нет турбин и нет N75.

В общем у меня не работает ни один из этих клапанов, питалово на обе фишки идет. Буду все подключать по той схеме которую ты мне скинул как найду другой.Спасибо большое!

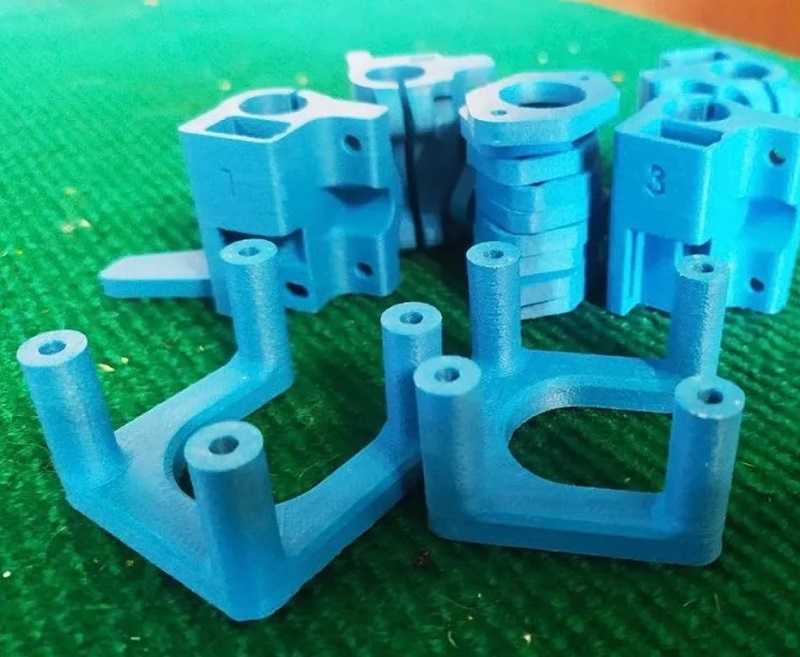

7 популярных композитов российского производства

Поскольку композиты в аддитивной отрасли – тема невероятно обширная и можно часами обсуждать модификации, чье количество стремится к бесконечности, остановимся на конкретных успешных разработках отечественных производителей.

1. Серия X‑line (REC и PICASO 3D)

Х‑line – линейка композиционных материалов, выпускаемая производителем пластиков для 3D‑печати REC в сотрудничестве с PICASO 3D и насчитывающая несколько удачных и востребованных в индустрии модификаций, таких как FormaX, UltraX и GF Max.

FormaX rec3d.ru

FormaX – инженерный пластик на основе ABS с добавлением углеволокна (порядка 15%), предназначенный для печати высоконагруженных и термостойких моделей. Из особенностей можно отметить простоту и стабильность печати, очень низкую усадку, повышенную прочность и жесткость, а также эффектный внешний вид. Идеально подойдет для нагруженных деталей любых размеров и функциональных прототипов.

UltraX – инженерный термопласт на основе PA‑6 (полиамид‑6) с добавлением короткого углеволокна. Отличается высокой прочностью, температурной и химической стойкостью, стабилен к ультрафиолету и выдерживает истирание. Сфера применения – 3D‑печать функциональных прототипов без последующей постобработки.

GF Max – инженерный пластик на основе PETG с добавлением короткого стекловолокна (порядка 10%). Прост в печати и отлично подходит для постобработки. Обладает повышенной прочностью и жесткостью, конечные изделия имеют красивый внешний вид. Подходит для большого ряда задач, в том числе для содания функциональных и нагруженных прототипов.

От протезов до оснастки: 3D‑печать термопластами и композитами на их основе

2. Clotho Filaments (REC и Imprinta)

Clotho Filaments – линейка композиционных материалов, отличающихся возможностью эксплуатации при высоких температурнах, простотой и прочностью. Разработана компаниями REC и Imprinta.

Clotho ABS GF13 rec3d.ru

Clotho ABS GF13 – композит на основе ABS с добавлением короткого стекловолокна (порядка 13%). Материал с высокой термостойкостью – до 100 °C, высокой прочностью и жесткостью, минимальной усадкой и хорошей межслоевой адгезией. Хорошо подойдет для печати термостойких, высоконагруженных прототипов. Доступно несколько расцветок.

Clotho PA12 GF40 – композиционный материал на основе полиамида‑12 (PA‑12) с добавлением стекловолокна (порядка 40%). Обладает термостойкостью до 168 °C и исключительно высокой ударной прочностью – до 20,5 КДж/м2. Имеет более низкую усадку, хорошую адгезию и химическую стойкость к большинству реагентов. Подходит для печати изделий общего назначения, а также для термостойких, высоконагруженных механизмов, трущихся контактов.

3. Серия композитов на основе TPU (Filamentarno)

Total CF‑5 – ударопрочный композиционный материал на основе TPU (термопластичного полиуретана) с добавлением углеволокна (порядка 5%) для изготовления механически нагруженных деталей. Обладает высокой термостойкостью – до 130 °C, химической стойкостью и низкой усадкой. Применим в печати широкого спектра моделей.

Ведущая звезда от конвейерной ленты. Воспроизведена с помощью 3D‑сканирования, реверс-инжиниринга и 3D‑печати из материала Filamentarno TOTAL GF‑30 3dtoday.ru / ASTERI‑3D

Total GF‑30 – ударопрочный пластик на основе TPU с добавлением стекловолокна (порядка 30%). Термостойкий (до 130 °C), химически стойкий, прочный композит для создания функциональных прототипов.

Мы рассмотрели лишь несколько достойных композиционных материалов, которые уже получили свое признание на российском рынке. Тема композитов не теряет актуальности, активно разрабатываются и внедряются все более совершенные модификации и технологии, о которых мы еще не раз услышим. Следите за новостями в нашем блоге и Телеграм‑канале!

Статья опубликована 27.04.2023 , обновлена 25.08.2023

Ограничения и недостатки материала Pa66 gf30

Необходимо отметить, что хотя материал Pa66 gf30 обладает множеством преимуществ и широко используется в различных отраслях, у него есть и некоторые ограничения и недостатки:

1. Высокая стоимость: Использование материала Pa66 gf30 может быть затратным, особенно если требуется большое количество материала для производства.

2. Ограниченная прочность: В сравнении с другими материалами, у Pa66 gf30 может быть более низкая прочность и износостойкость, особенно при повышенных температурах.

3. Чувствительность к воздействию ультрафиолетового излучения: Pa66 gf30 может быть подвержен деградации и потере своих свойств под воздействием ультрафиолетового излучения, что ограничивает его использование в открытых условиях.

4. Ограниченные цветовые возможности: Pa66 gf30 обычно ограничен в цветовых вариантах, что может быть неудобно при разработке решений с определенными эстетическими требованиями.

5. Трудности в переработке: Материал Pa66 gf30 может представлять трудности в переработке и может требовать специализированного оборудования и процессов.

Не смотря на эти ограничения и недостатки, материал Pa66 gf30 все равно является широко используемым и востребованным материалом в различных отраслях, благодаря своим уникальным характеристикам и прочности.

Экологические преимущества

Использование Pierburg pa6 gf30 имеет ряд экологических преимуществ:

1. Уменьшение выбросов: Благодаря использованию Pierburg pa6 gf30 в автомобиле, количество выбросов вредных веществ, таких как оксиды азота, углеводороды и твердые частицы, существенно снижается. Это позволяет улучшить качество воздуха и снизить негативное воздействие на окружающую среду.

2. Экономия топлива: Pierburg pa6 gf30 обеспечивает оптимальное смешивание топлива и воздуха, что приводит к более эффективному сгоранию топлива в двигателе. В результате снижается расход топлива и уменьшается выброс CO2, способствуя более эффективному использованию ресурсов и сокращению загрязнения атмосферы.

3. Улучшение здоровья: Снижение выбросов вредных веществ благоприятно влияет на здоровье людей и животных, проживающих в близлежащих районах. Уменьшение содержания вредных веществ в воздухе ведет к снижению риска возникновения респираторных заболеваний, аллергических реакций и других заболеваний, связанных с загрязнением окружающей среды.

Учитывая все перечисленные преимущества, использование Pierburg pa6 gf30 в транспортных средствах становится важным шагом на пути к более экологически чистому миру.

Pierburg pa6 gf30: возможности и преимущества

Возможности Pierburg pa6 gf30:

- Высокая прочность и жесткость: материал обладает высокой механической прочностью и жесткостью, что позволяет использовать его для создания деталей, которые должны выдерживать большие нагрузки.

- Устойчивость к химическим веществам: Pierburg pa6 gf30 обладает хорошей химической устойчивостью, что позволяет использовать его в условиях, где присутствуют агрессивные среды или химически активные вещества.

- Теплостойкость: материал способен выдерживать высокие температуры без изменения своих свойств, что делает его идеальным для применения в двигателях и других горячих зонах автомобиля.

- Электроизоляция: Pierburg pa6 gf30 обладает хорошей электроизоляцией, что позволяет использовать его для изготовления деталей, которые должны быть изолированы от электрического тока или иметь электроизоляционные свойства.

- Устойчивость к истиранию: материал обладает высокой устойчивостью к истиранию, что делает его долговечным и надежным для использования в условиях повышенного трения и износа.

Преимущества Pierburg pa6 gf30:

- Легкость: Pierburg pa6 gf30 имеет низкую плотность, что делает его легким и позволяет снизить общую массу деталей и компонентов, что в свою очередь может положительно сказаться на экономии топлива и энергии.

- Удобство обработки: материал легко поддается обработке различными методами, такими как фрезерование, токарная обработка, литье под давлением и другие, что делает его удобным в использовании и позволяет изготавливать сложные формы и конструкции.

- Устойчивость к воздействию окружающей среды: Pierburg pa6 gf30 устойчив к воздействию ультрафиолетового излучения, влаги, коррозии и других агрессивных факторов окружающей среды, что делает его долговечным в эксплуатации.

- Экологическая безопасность: материал не содержит вредных веществ, таких как свинец или кадмий, и является безопасным для здоровья и окружающей среды.

В чем преимущества применения композитов в 3D‑печати

Главный плюс композитных материалов в сравнении со стандартными полимерами – более широкий спектр температурных, механических и фрикционных характеристик. Изменяя соотношения объемов матрицы и армирующих элементов, можно значительно увеличить прочность, термо- и износостойкость, повысить сопротивление к реагентам и электричеству.

Примеры можно приводить бесконечно долго, ведь современные композиты – настоящее поле для экспериментов или даже некий конструктор, с помощью которого можно создавать расходные материалы с индивидуальными характеристиками, удовлетворяющие практически любым запросам.

Филамент PC-CF от IEMAI 3D – высококачественный поликарбонат, армированный углеродным волокном. Отличается высокой удельной прочностью IEMAI 3D

Да, процесс производства такого сырья и сама 3D‑печать – сложные процедуры, а цена вопроса оставляет желать лучшего, не говоря уже про разработку конкретных видов. Но в конечном итоге результатами останется доволен каждый пользователь, и с этим сложно спорить. Уже сейчас детали, напечатанные из композитов по технологиям FDM и SLS, активно применяются в аэрокосмической, автомобилестроительной и медицинской промышленности, конкурируя с металлами.

«3D‑печать с использованием композитных материалов – новый важный тренд в аддитивном производстве, – считает генеральный директор стартапа «Анизопринт» Федор Антонов. – Она сопряжена со сложностями, но преимущества, которые вы можете получить, впечатляют. Детали могут быть в два‑три раза легче по сравнению с металлическими и при этом стоят дешевле, однако для успеха необходимы определенные знания и опыт. Снижение веса помогает значительно экономить ресурсы на каждом этапе жизненного цикла: более легкие конструкции – это меньше ресурсов для производства, меньшее потребление энергии при транспортировке, конечном использовании и переработке».

3D‑печать вспенивающимся гранулированным композитом для создания крупных объектов (FGF‑технология) rec3d.ru

Сополимеры и смеси полиамидов

| Свойства | Ед.изм. | Наполненные и модифицированные алифатические полиамиды | ||||

| PA6-GF 30 | PA66-GF 30 | PPA- GF 30 |

||||

| Сухой | Условия* | Сухой | Условия* | Сухой | ||

| ρ | г/см3 | 1,35-1,37 | — | 1,36 | — | 1,46 |

| Et | МПа | 9000- 10800 |

5600- 8200 |

9100- 10000 |

6500- 7500 |

11700 |

| σy | МПа | — | — | — | — | — |

| εy | % | — | — | — | — | — |

| εtB | % | — | — | — | — | — |

| σ50 | МПа | — | — | — | — | — |

| σB | МПа | 170-200 | 100-135 | 175-190 | 115-140 | 220 |

| εB | % | 3-3,5 | 4,5-6 | 2,5-3 | 3,5-5 | 2,5 |

| Tp | оС | 220-225 | — | 255-260 | — | |

| HDT | оС | 190-215 | — | 235-250 | — | 285 |

| αp | 10-5/К | 2-3 | — | 2-3 | — | |

| αn | 10-5/К | 6-8 | — | 6-8 | — | |

| UL94 | Класс | НВ** | — | НВ** | — | |

| εr100 | — | 3,8-4,4 | 7-15 | 4 | 8 | — |

| tanδ 100 | 10-3 | 100-150 | 2000- 3000 |

140 | 1300- 2300 |

— |

| ρe | Ом*м | 1013 | 1011 | 1013 | 1011 | — |

| σe | Ом | >1013 | >1011 | >1013 | >1011 | — |

| EBI | кВ/мм | 35-40 | 25-35 | 40 | 35 | — |

| Ww | % | 6.0-6.7 | — | 5.0-5.5 | — | |

| WH | % | 1.4-2.0 | — | 1.0-1.7 | — |

| Свойства | Ед.изм. | Наполненные и модифицированные алифатические полиамиды | ||||

| PA 6 — HI | PA 66 — HI | PA 12-P | ||||

| Сухой | Условия* | Сухой | Условия* | Сухой | ||

| ρ | г/см3 | 1,01-1,13 | — | 1,04-1,13 | — | 1,0-1,05 |

| Et | МПа | 1100- 2800 |

450-1200 | 1800-3000 | 900-2000 | 220-750 |

| σy | МПа | 25-80 | 20-45 | 50-80 | 40-55 | 15-35 |

| εy | % | 4-5 | 15-30 | 5-7 | 15-30 | 20-45 |

| εtB | % | >50 | >50 | 20->50 | >50 | >50 |

| σ50 | МПа | — | — | — | — | — |

| σB | МПа | — | — | — | — | — |

| εB | % | — | — | — | — | — |

| Tp | оС | 220 | — | 255 | — | 160-175 |

| HDT | оС | 45-70 | — | 60-75 | — | 40-50 |

| αp | 10-5/К | 8,5-15 | — | 7-8,5 | — | 12-17 |

| αn | 10-5/К | — | — | — | — | — |

| UL94 | Класс | НВ** | — | НВ** | — | НВ** |

| εr100 | — | 3-4 | 5-14 | 3,5-4 | 7-9 | 4-24 |

| tanδ 100 | 10-3 | 100-140 | 500-3000 | 70-240 | 900-1800 | 900-3500 |

| ρe | Ом*м | >1013 | >1010 | >1012 | 1010-1012 | 109-1011 |

| σe | Ом | 1010-1012 | 108-1010 | >1013 | >1013 | 1011-1015 |

| EBI | кВ/мм | 30-35 | 25-30 | 30-35 | 30-35 | 20-35 |

| Ww | % | 6,5-9,0 | — | 6,5-8,0 | — | 0,8-1,5 |

| WH | % | 1,8-2,7 | — | 2,2-2,5 | — | 0,4-0,7 |

о

| Свойства | Ед.изм. | Ароматические полиамиды, сополимеры | |||||

| PA 6/6T | PA 6-3-T | PA 6/66 PA 66/6 |

PA 61 | ||||

| Сухой | Условия* | Условия* | Сухой | Условия* | |||

| ρ | г/см3 | 1,18 | 1,18 | 1,12 | 1,13-1,14 | 1,18 | 1,18 |

| Et | МПа | 3500 | 3000 | 2800- 3000 |

2200- 3000 |

3300 | 3000 |

| σy | МПа | 110 | 100 | 80-90 | 80 | 110 | 90 |

| εy | % | 5 | 6 | 7-8 | — | 5 | 6 |

| εtB | % | 10-20 | 10-20 | >50 | >50 | >50 | >50 |

| σ50 | МПа | — | — | — | — | — | — |

| σB | МПа | — | — | — | — | — | — |

| εB | % | — | — | — | — | — | — |

| Tp | оС | 295-300 | 295-300 | — | 200-245 | 175-180 | 175-180 |

| HDT | оС | 110 | — | 120 | 50-60 | 105 | — |

| αp | 10-5/К | 6-8 | 6-8 | 5-6 | — | 6 | 6 |

| αn | 10-5/К | — | — | — | — | — | — |

| UL94 | Класс | V-2** | V-2** | V-2** | V-2** | V-2** | V-2** |

| εr100 | — | 4 | 4,5 | 4-4,2 | 3,7 | 4,3 | 4,6 |

| tanδ 100 | 10-3 | 300 | 400 | 170-210 | 300 | 400 | 480 |

| ρe | Ом*м | 1013 | 1013 | >1013 | 1013 | >1013 | >1013 |

| σe | Ом | 1014 | 1013 | >1014 | 1012-1013 | >1015 | >1015 |

| EBI | кВ/мм | 50 | 80 | 25 | — | 25 | 28 |

| Ww | % | 6,5-7,5 | 6,5-7,5 | 6,5-7,5 | 9-10 | 6 | 6 |

| WH | % | 1,8-2,0 | 1,8-2,0 | 2,8-3 | 3-3,2 | 2 | 2 |

о

Преимущества использования Pierburg pa6 gf30

- Высокая прочность и жесткость: Pierburg pa6 gf30 обладает высокой механической прочностью и жесткостью, что делает его идеальным материалом для производства деталей, которым требуется высокая нагрузка и стабильность.

- Отличная устойчивость к химическим веществам: Этот материал обладает хорошей устойчивостью к различным химическим веществам, таким как масла, топлива и агрессивные жидкости, что позволяет использовать его в экстремальных условиях.

- Устойчивость к высоким и низким температурам: Pierburg pa6 gf30 обладает широким диапазоном рабочих температур, что позволяет ему сохранять свои свойства как при экстремальных морозах, так и при высоких температурах.

- Легкость и удобство обработки: Полимерный материал Pierburg pa6 gf30 легко формуется и обрабатывается, что обеспечивает гибкость в производстве и сокращает время изготовления деталей.

- Экологичность: Pierburg pa6 gf30 является экологически безопасным материалом, поскольку его производство не включает вредные для окружающей среды компоненты, такие как свинец или ртути.

Благодаря своим уникальным свойствам, Pierburg pa6 gf30 является популярным и надежным материалом для производства различных деталей, в том числе в сферах автомобильного производства, машиностроения и электроники.