Слайд 25Запрещается выпускать в эксплуатацию МВПС со следующими неисправностями.Запрещается выпускать в

эксплуатацию мотор-вагонный подвижной состав, если имеется хотя бы одна из

следующих неисправностей:неисправный компрессорный агрегат и аппаратуры его управления;неисправный: кран машиниста, воздухораспределитель, электровоздухораспределитель, электрическая цепь электропневматического тормоза, концевой или разобщительный кран, выпускной клапан, тормозной цилиндр, резервуары, рабочая камера;повреждение воздухопроводов: трещины, прорывы, протертости и расслоение соединительных рукавов; трещины, надломы и вмятины на воздухопроводах, неплотность их соединений, ослабление трубопровода в местах крепления;

Конструкция поездного крана машиниста усл. № 394 (395)

Поездной кран состоит из пяти пневматических частей: корпуса нижней части 1 (рис.1), редуктора зарядного давления 2, средней части 3, крышки 4, стабилизатора темпа ликвидации сверхзарядного давления 8 и электрического контроллера 6.

Конструкция пневматических частей поясняется на примере крана машиниста усл. № 395-000-2. В верхней части крана (рис.2) имеется золотник 6, соединенный стержнем 3 с ручкой 2 крана. Ручка крана закреплена контргайкой 1 и имеет на крышке 7 верхней части семь фиксированных положений. Стержень уплотнен в верхней части крышки манжетой 4.

Рис.1.

Средняя часть 9 представляет собой чугунную отливку, верхняя часть которой является зеркалом золотника. В корпусе средней части запрессована бронзовая втулка, являющаяся седлом алюминиевого обратного клапана 22.

В нижней части корпуса 14 находятся пустотелый впускной клапан 16 и уравнительный поршень 11, хвостовик которого образует выпускной клапан. Уравнительный поршень уплотнен резиновой манжетой 13 и латунным кольцом 12. Впускной клапан прижимается к седлу 75 пружиной 17. Хвостовик впускного клапана уплотнен резиновой манжетой 18, установленной в цоколе 19.

Рис. 2

В нижнюю часть корпуса ввернуты четыре шпильки, которые скрепляют все три части крана через резиновые прокладки 8 и 10, а также сетчатый фильтр 21. Редуктор зарядного давления и стабилизатор темпа ликвидации сверхзарядного давления крепятся к корпусу нижней части крана.

Рис. 3

Редуктор (рис.3) предназначен для автоматического поддержания определенного зарядного давления в уравнительном объеме крана при поездном положении ручки. Редуктор состоит из двух частей: верхней — крышки 26 и нижней — корпуса 30, между которыми зажата металлическая диафрагма 28. В верхней части корпуса расположено седло 27 питательного клапана 25, пружина 24 и заглушка 23. В нижнюю часть ввернут регулировочный стакан 32, с помощью которого изменяется усилие регулировочной пружины 31 на опорную шайбу 29.

Стабилизатор (рис.4) предназначен для автоматической ликвидации сверхзарядного давления из уравнительного объема крана постоянным темпом при поездном положении ручки. Стабилизатор состоит из крышки 33 с калиброванным отверстием диаметром 0,45 мм, возбудительного клапана 35 с пружиной 34, металлической диафрагмы 36, пластмассовой упорной шайбы 37, корпуса 38, регулировочной пружины 39 и регулировочного стакана 40 с контргайкой.

Рис. 4

Особенностью кранов машиниста усл. № 395 всех модификаций является наличие контроллера (рис. 5), который в кранах № 395-000, 395-000-4 и 395-000-5 служит для одновременного управления пневматическими и электропневматическими тормозами. В кране усл. № 395-000-4 контроллер помимо управления электропневматическими тормозами служит для выключения тяговых двигателей и включения -пневматической песочницы при экстренном торможении, а в кране № 395-000-3 — только для выключения тяговых двигателей и включения песочницы при экстренном торможении.

Конструкции контроллеров кранов машиниста усл. № 395 отличаются числом микропереключателей, их расположением, числом проводов и типом штепсельного разъема. На кранах № 395-000-3 наружный диаметр контроллера меньше, чем на кранах других модификаций.

Краны машиниста № 395-000 с двумя микропереключателями и № 395-000-4 с тремя применяются на пассажирских локомотивах. Кран машиниста № 395-000-5 с двумя микропереключателями, включенными по схеме, отличной от схемы крана № 395-000, применяется на электро- и дизель-поездах, а кран машиниста № 395-000-3 с одним микропереключателем — на грузовых локомотивах. У кранов машиниста № 395-000, 395-000-4 и 395-000-5 положения V3 и VA совмещены. В положении ручки VA кроме управления электропневматическими тормозами происходит разрядка уравнительного резервуара темпом 0,5 кгс/см2 за 15…20 с.

Золотник крана машиниста усл. № 395-000 не имеет отверстия диаметром 0,75 мм, поэтому в положении V3 разрядки уравнительного резервуара и тормозной магистрали не происходит.

Рис. 5 Контроллер крана машиниста

Слайд 3Техническое обслуживание тормозного оборудования МВПС.Техническое состояние тормозного оборудования проверяется перед

выездом из депо, после отстоя без бригады, при смене локомотивных

бригад и при выполнении технического обслуживания (ТО-1).Обслуживание и проверку технического состояния тормозного оборудования при ТО-1 должны выполнять локомотивные бригады во время :приемки-сдачи МВПС на путях основного и оборотного депо, в пунктах смены локомотивных бригад на станционных путях, при отстое и экипировке поезда. При смене локомотивных бригад сдающая локомотивная бригада обязана предоставить достоверную информацию принимающей локомотивной бригаде о техническом состоянии локомотива (МВПС) с записью в журнале технического состояния локомотива (МВПС) установленной формы.

Проверка производительность компрессора чмэ3

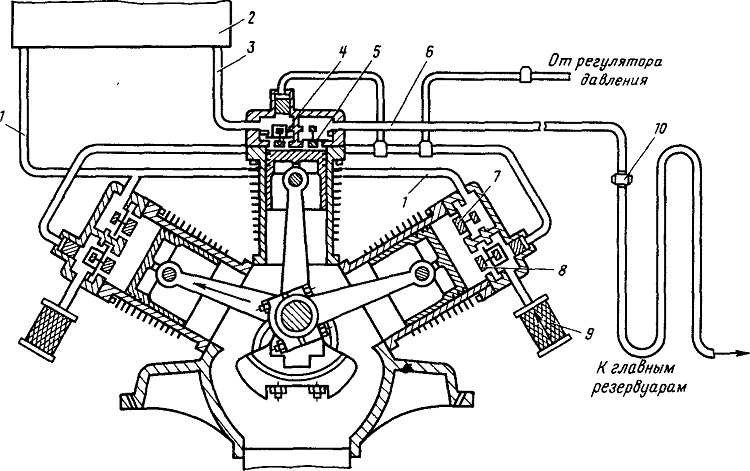

Работа компрессора К2-Лок-1 тепловозов ЧМЭ3, ЧМЭ3Т, ЧМЭ3Э

Работа компрессора (рис. 92). При движении одного из поршней первой ступени вниз за счет создаваемого внутри цилиндра разрежения пластины всасывающего клапана 8 отжимаются вниз, и воздух через фильтр 9 засасывается внутрь цилиндра. Наполнение цилиндра воздухом, т. е. процесс всасывания, продолжается до тех пор, пока поршень не дойдет до крайнего нижнего положения. При движении поршня вверх находящийся в цилиндре воздух сжимается, т. е. давление его возрастает, вследствие чего пластины всасывающего клапана

8 прижимаются к своему седлу (клапан закрывается). Когда давление в цилиндре становится больше давления воздуха в промежуточном холодильнике 2, пластины нагнетательного клапана 7 отжимаются вверх (клапан открывается) и при дальнейшем движении поршня вверх воздух через трубопровод 1 нагнетается в холодильник 2. Процесс нагнетания сжатого воздуха будет продолжаться до момента, когда поршень переместится в крайнее верхнее положение, после чего вновь последует процесс всасывания воздуха.

Таким образом, полный рабочий цикл в цилиндрах первой ступени компрессора протекает за два хода поршня или за один оборот коленчатого вала. Цилиндры первой ступени нагнетают воздух в холодильник 2 неодновременно: если в одном цилиндре происходит нагнетание, то в другом в этот момент идет всасывание. Отметим, что давление воздуха, нагнетаемого цилиндрами первой ступени, зависит в основном от давления в промежуточном холодильнике.

При движении поршня второй ступени вниз, когда давление в цилиндре становится несколько ниже давления в холодильнике, -открывается всасывающий клапан 4 и воздух заполняет цилиндр. Давление воздуха в цилиндре в конце процесса наполнения будет несколько ниже давления в холодильнике. При движении поршня вверх возросшее давление воздуха в цилиндре прижмет пластины всасывающего клапана 4 к седлу, т. е. клапан закроется. Когда давление воздуха в цилиндре превысит давление в нагнетательном трубопроводе 6 цилиндра второй ступени, пластины нагнетательного клапана 5 отожмутся вверх и при дальнейшем движении поршня воздух через открытый клапан 5 и обратный клапан 10 будет нагнетаться в главные резервуары. Давление воздуха, нагнетаемого цилиндром второй ступени, в основном зависит от давления в главных резервуарах. Следовательно, давление нагнетаемого компрессором воздуха будет увеличиваться по мере увеличения давления в главных резервуарах.

Рис. 92. Схема работы компрессора типа К2-Лок-1: 1 — трубопровод к промежуточному холодильнику, 2 — промежуточный холодильник; 3 — трубопровод от промежуточного холодильника; 4, 5 — всасывающий и нагнетательный клапаны цилиндра высокого сжатия; 6 — трубопровод к главным резервуарам; 7,8 — нагнетательный и всасывающий клапаны цилиндра низкого сжатия; 9 — воздушный фильтр; 10 — обратный клапан

Источник

МВПС: определение и назначение

Основное назначение МВПС – обеспечение оптимальной питательной среды для растений, что в свою очередь способствует повышению урожайности и качества продукции. Он позволяет контролировать и поддерживать оптимальные уровни питательных элементов, таких как азот, фосфор, калий и многих других, что позволяет растениям эффективно поглощать необходимые вещества.

МВПС также позволяет оптимизировать использование воды, так как питательные растворы поступают прямо к корням растений без необходимости поливать всю почву. Это делает процесс полива более эффективным и экономичным.

Кроме того, МВПС позволяет автоматизировать процесс подачи питательных растворов, что значительно упрощает и оптимизирует управление питательной средой. Системы управления могут быть настроены для автоматического поддержания определенных уровней питательных элементов, обеспечивая стабильный рост и развитие растений.

Использование МВПС имеет множество преимуществ, включая повышение урожайности растений, сокращение расходов на удобрения и воду, более эффективное использование питательных веществ и возможность автоматического управления. Все это делает МВПС неотъемлемой частью современного сельского хозяйства и гидропоники.

Узнаем о питательной магистрали для МВПС

Питательная магистраль для МВПС (механического вентиляционного пожаротушения системы) относится к системам, которые используются для подачи питательной смеси в тушение пожаров.

Питательная магистраль является важной составляющей МВПС и представляет собой сеть труб, которая прокладывается в здании до всех мест, где могут возникнуть пожары. Она обеспечивает подачу воздуха и водяного пара для образования пенной смеси, необходимой для эффективного тушения пожаров

Одним из основных требований к питательной магистрали для МВПС является правильная плотность. Слишком низкая плотность может привести к недостаточному питанию системы, что негативно скажется на ее функционировании. С другой стороны, слишком высокая плотность может привести к излишнему расходу ресурсов и неправильному распределению питательной смеси.

Величина плотности питательной магистрали для МВПС должна быть определена исходя из конкретных условий эксплуатации и требований пожарной безопасности. Плотность может различаться в зависимости от типа здания, его функционального назначения и наличия определенных рисков.

Для обеспечения правильной плотности питательной магистрали для МВПС необходимо провести тщательный расчет, учитывающий все факторы, влияющие на нее. В результате расчета будет определена оптимальная плотность, которая обеспечит эффективное тушение пожаров и предотвратит возможные негативные последствия.

Важно помнить, что питательная магистраль для МВПС является ключевым элементом системы тушения пожаров и должна соответствовать всем требованиям безопасности и надежности

Слайд 4Техническое обслуживание тормозного оборудования МВПС.Техническое обслуживание тормозного оборудования производят в

депо при всех видах ремонта и технического обслуживания мотор-вагонного подвижного

состава(кроме ТО-1). Выполнение работ по проверке и регулировке тормозного оборудования локомотива и мотор-вагонного подвижного состава при техническом обслуживании (кроме ТО-1) и плановых видах ремонта выполняет ответственный работник, назначенный приказом руководителя предприятия, имеющего право на осуществление данного вида деятельности. Результаты проверки отражаются в соответствующих учетных формах технической документации для каждого вида работ с подписью ответственного работника.

ПРОВЕРКА КРМ. Проверки крана машиниста и тормозного оборудования. Проверка крана машиниста 394, 395

| Название | Проверка крана машиниста 394, 395 |

| Анкор | ПРОВЕРКА КРМ |

| Дата | 16.01.2020 |

| Размер | 20.39 Kb. |

| Формат файла | |

| Имя файла | Проверки крана машиниста и тормозного оборудования.docx |

| Тип | Документы#104437 |

Проверка крана машиниста № 394, 3951. Усилие необходимое для перемещения ручки крана машиниста между положениями должно быть 6 — 8 кг.

2. Проверка стабильности поддержания давления в тормозной магистрали при поездном положении ручки крана машиниста, а также после ступени торможения и перевода ручки крана машиниста в IV положение « Перекрыша с питанием ТМ». Завышение давления в ТМ не допускается.

3. Для определения чувствительности уравнительного поршня необходимо:

— снизить давление в УР на 0,2-0,3кгс/см 2 , при этом поршень должен подняться, выпустить такое же давление из ТМ и сесть на своё место.

4. Темп служебной разрядки ТМ при V положении ручки КМ с 5,0 до 4,0 кгс/см 2 должен быть в пределах 4-5с. Темп служебной разрядки ТМ при VА положении должен быть с 5,0 до 4,5 кгс/см 2 в пределах 15-20с.

5. Темп экстренной разрядки ТМ при VI положении ручки КМ с 5,0 до 2,5кгс/см 2 должно быть не более 3с.

6. Время наполнения ТМ и УР. При II положении ручки крана машиниста время наполнения ТМ с 0 до 5,0 кгс/см 2 должно быть не более 4с, УР в пределах 30-40сек.

7. Завышения давления в ТМ. Снизить давления в УР на 1,5 кгс/см 2 и поставить ручку КМ в IV положение. Завышения давления в ТМ не должно превышать 0,3 кгс/см 2 за 40 с.

8. Плотность тормозной и питательной сети.

При поездном положении ручек крана № 254 (215) и крана машиниста, перекрытом комбинированном кране и неработающих компрессорах. Снижение давления должно быть:

— в ТМ не более 0,2 кгс/см 2 в течении 1мин или на 0,5 кгс/см 2 в течении 2,5мин;

— в ПМ с 8 кгс/см 2 на величину не более, чем 0,2 кгс/см 2 в течение 2,5мин или не более 0,5 кгс/см 2 в течение 6,5мин. Перед проверкой локомотив должен быть закреплен от ухода.

9. Произвести проверку работы КМ в IV положении после ступени торможения и открытия концевого крана ТМ (плотности манжеты уравнительного поршня) для чего поставить ручку крана машиниста в IV положение, открыть концевой кран тормозной магистрали или вызвать срабатывание ЭПК-150.

Давление в уравнительном резервуаре не должно снижаться более чем на 0,15 кгс/см 2 в течение 30 с.

При снижении давления в уравнительном резервуаре более чем на 0,15 кгс/см 2 в течение 30 с проверить плотность уравнительного резервуара крана машиниста.

10. Плотность УР. Зарядить ТМ локомотива до нормального зарядного давления, ручку КМ перевести в IV- ое положение. Падения давления в УР не должно превышать 0,1 кгс/см 2 в течение 3 мин. Завышения давления в УР при этом не допускается.

11. Чувствительность ВР к торможению. Снизить давления в УР в один приём на 0,5 – 0,6 кгс/см 2 (а при воздухораспределителе, действующем через КВТ – на 0,7-0,8 кгс/см 2 ). При этом ВР должны сработать и не давать самопроизвольного отпуска в течение 5 мин; после торможения убедиться в том, что штоки поршней вышли из ТЦ и колодки прижаты к колесам. Давление в ТЦ локомотива должно быть не менее 1,0 кгс/см 2 .

После этого ручку КМ поставить во II — ое положение, при котором тормоз должен отпустить, а колодки должны отойти от колёс.

12. Темп ликвидации сверхзарядного давления. Для этого ручку КМ перевести в I — ое положение, выдержать её до давления в УР 6,4 кгс/см 2 с последующим переводом в поездное положение. Снижение давления в УР с 5,8 до 5,6 кгс/см 2 должно происходить за 80-120 сек. В поездах повышенной длины за 100-120 сек.

13. Проверка проходимости воздуха через блокировку № 367 и через кран машиниста.

Проверка производится при начальном давлении в ГР не менее 8 кгс/см 2 и выключенных компрессорах в диапазоне снижения давления в ГР объёмом 1000л с 6,0 до 5,0 кгс/см 2 :

— Проходимость воздуха через блокировку №367 считается нормальной, если при нахождении ручки КМ в I положении и открытом концевом кране ТМ, со стороны проверяемого прибора снижение давления происходит за время 18-22с на ВЛ80с (3-х секц. не более 32с). На ЭП1М за время 9-12с.

— Проходимость воздуха через кран машиниста считается нормальной, если при нахождении ручки крана во II положении и открытом концевом кране снижение давления в указанных пределах происходит за время не более 20с на локомотивах при объеме ГР 1000л. На ВЛ 80с не более 36с ( 3-х секц. не более 54с).

Источник статьи: http://topuch.ru/proverka-krana-mashinista-394-395/index.html

Функции питательной магистрали в рамках МВПС

Главной функцией питательной магистрали является обеспечение поступления необходимых питательных веществ к клеткам организма. Это достигается за счет транспортировки глюкозы, аминокислот, липидов, витаминов и минералов через сосудистую систему до тканей и органов. Благодаря этой функции обеспечивается метаболическая активность клеток и поддержание энергетического обмена в организме.

Кроме основных функций, питательная магистраль также способствует поддержанию терморегуляции организма. В результате прохождения крови и других жидкостей через сосуды, тепло передается от центральных органов к периферийным, сохраняя оптимальную температуру тела.

Таким образом, питательная магистраль исполняет ряд важных функций, обеспечивая транспортировку питательных веществ, регулирование внутренней среды организма, участие в формировании иммунной и гормональной системы, а также поддержание оптимальной температуры тела.

Подробно рассмотрим функции питательной магистрали и ее важность для МВПС

Основная функция питательной магистрали – обеспечение энергией всего спутникового комплекса, включая радиотехническую и навигационную аппаратуру. ПМ выполняет роль электрического «сердца» МВПС, гарантируя бесперебойное энергообеспечение и стабильную работу всех систем.

Важность питательной магистрали для МВПС трудно переоценить. От качества и надежности ПМ напрямую зависит эффективность и устойчивость работы спутника

Неполадки в питательной магистрали могут привести к потере связи, снижению точности навигации и даже полному выходу из строя спутника, что негативно сказывается на выполнении его задач

Поэтому особое внимание уделяется разработке, производству и тестированию питательных магистралей

ПМ должна быть спроектирована, изготовлена и установлена с соблюдением высоких технических требований и стандартов. Она должна быть устойчива к экстремальным температурам, вибрации, магнитным полям и радиационному воздействию в космическом пространстве. Кроме того, питательная магистраль должна иметь возможность передавать высокочастотные сигналы и обеспечивать низкий уровень помех и потерь сигнала.

Таким образом, питательная магистраль играет важную роль в работе МВПС, обеспечивая передачу энергии и сигналов между блоком питания и оборудованием. Высокая надежность и качество ПМ являются гарантией эффективной работы спутникового комплекса и успешного выполнения его задач.

Как проверить производительность компрессора

Порядок проверки плотности ТМ и ПМ локомотива(п.3.2. инстр.№277).

Требования, предъявляемые по содержанию тормозной рычажной передачи локомотива.

Проверка локомотивной бригадой технического состояния тормозного оборудования локомотива перед выездом из депо.

ПРАВИЛА И НОРМЫ ЭКСПЛУАТАЦИИ ТОРМОЗОВ ПОДВИЖНОГО СОСТАВА.

Локомотивная бригада перед выездом из депо обязана проверить:

уровень масла в картерах компрессоров и при необходимости добавить;

наличие пломб в установленных местах;

после пуска компрессоров их работу, пределы давлений в ГР и их отключение регулятором;

плотность уравнительного резервуара, тормозной и питательной сети; работу кранов машиниста и воздухораспределителя при ступени торможения, сигнализатора разрыва ТМ, темп ликвидации сверхзарядное давления, вспомогательный тормоз на предельное давление в ТЦ при полном торможении, ЭПТ, отсутствие недопустимого снижения давления в ТЦ. Указанные проверки производить из обеих кабин управления, кроме проверки плотности тормозной и питательной сети;

состояние тормозной рычажной передачи, ее предохранительных устройств, выходы штоков ТЦ, толщину тормозных колодок и их расположение на поверхности катания колес, действие ручного тормоза;

проходимость воздуха через концевые краны тормозной магистрали путем не менее трехкратного открытия концевых кранов, через блокировочное устройство №367 и кран машиниста.

Кроме того, принимающая бригада обязана выпустить конденсат из главных и вспомогательных резервуаров, масловлагоотделителей.

Выход штоков ТЦ на электровозе 75 – 100 мм, максимальный в эксплуатации — 125 мм.

Перед каждым выходом из депо, при приемке–сдаче локомотива тщательно осмотреть ТРП. Убедиться, что все гайки туго затянуты и зашплинтованы, причем шплинты должны быть расположены с наружной удобной для осмотра стороны. Убедиться в целостности и наличии предохранительных скоб и тросиков.

Тормозные колодки должны располагаться параллельно поверхности бандажа. Зазор между колодкой и бандажом должен быть в пределах 5 – 15 мм. Разность зазоров не более 5 мм.

Тормозные колодки имеющие трещины, надколы, раковины, а также толщиной менее15 мм и вывозных локомотивах не менее 10 мм подлежат замене. При клиновидном износе толщина колодки измеряется на расстоянии 50 мм от тонкого торца колодки.

Выход штоков ТЦ на электровозе 75 – 100 мм, максимальный в эксплуатации 125 мм. При выпуске из ремонта минимальная норма выхода штока.

Плотность тормозной и питательной сети проверять при поездном положении ручек крана №254 и крана машиниста, перекрытом комбинированном кране и неработающих компрессорах. Снижение давления должно быть: в тормозной магистрали с нормального зарядного на величину не более чем 0,2 атм в течение 1 мин; в питательной сети с 8,0 атм на величину не более 0,2 атм в течение 2,5 мин.

Производительность компрессоров проверяется по времени наполнения главных резервуаров с 7,0 до 8,0 атм. ВЛ11 при объеме ГР 1500 л – не более 30 с; ВЛ 11М при объеме ГР 2000 л – не более 40 с; ЧС при объеме ГР 980 – 1080 л – не более 35 с.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Виды питательных магистралей

- Гидропонные системы с капельным поливом: в данном случае питательный раствор доставляется к растениям через систему капельного полива. Капельная система может быть организована как с использованием отдельных капельниц, так и пропускной способностью емкости.

- Гидропонные системы с пленочным поливом: в таких системах питательный раствор доставляется к растениям посредством поливочных пленок или шлангов. Этот метод используется, например, при выращивании растений на гидропонных стеллажах.

- Гидропонные системы с погружным поливом: в этом случае питательный раствор поступает к растениям через подпитку. Погружные поливочные системы часто используются при выращивании растений в гидропонной системе NFT.

- Гидропонные системы с разбрызгиванием: данный метод доставки питательного раствора осуществляется посредством системы разбрызгивания. Это может быть спринклерная система или система микроразбрызгивания.

- Гидропонные системы с системой подачи питательного раствора через грунт: в таких системах питательный раствор через помпу или другую устройство пропускается через грунт, чтобы достичь корней растений.

Выбор вида питательной магистрали зависит от особенностей выращиваемых растений, возможностей оборудования и требований к системе гидропонного выращивания.

Слайд 9Перечень работ выполняемых при ТО-3.Проверить уровень смазки в компрессорах, при

необходимости добавить смазку. Проверить работу компрессора на слух, при необходимости

произвести осмотр шатунно-поршневой группы;Обслуживание винтовых компрессорных установок производить в соответствии с требованиями документации предприятия-изготовителя;Проверить работу и, при необходимости, отрегулировать звуковые сигналы, реле давления , стеклоочистители, электропневматические вентили песочниц и клапанов токоприемников;Проверить работу манометров, наличие пломб на предохранительных клапанах,.Проверить работу вспомогательного компрессора;Проверить состояние воздухозаборных фильтров главных компрессоров, при необходимости, очистить от грязи и снега;

Работа крана

поездной кран машинист ремонт

Положения ручки крана и соответствующие им управляющие действия представлены в таблице № 1

Таблица № 1. Положения ручки крана машиниста

|

Положение ручки крана |

Управляющее действие при пневматическом торможении |

|

I — отпускное |

Прямое сообщение питательной магистрали с тормозной |

|

II — поездное |

Автоматическое поддержание в тормозной магистрали заданного давления. Автоматическая ликвидация сверхзарядки |

|

III — перекрыша без питания |

Перекрыша без питания тормозноймагистрали (уравнительный резервуар сообщен с тормозной магистралью) |

|

IV — перекрыша с питанием |

Перекрыша с питанием тормозной магистрали (до давления, . равного в уравнительном резервуаре) |

|

VA — служебное торможение |

Служебное торможение с разрядкой тормозной магистрали медленным темпом (0.5 кгс/см2 за 15—20 с) |

|

V — служебное торможение |

Торможение со служебной разрядкой тормозной магистрали с 5 до 4 кгс/см2 за 4—6 с |

|

VI — экстренное торможение |

Разрядка тормозной магистрали в атмосферу с 5 до 1 кгс/см2 за время около 2,5 с |