Содержание водяных паров в дымовых газах

Для определения точки росы дымовых газов (т.е. температуры, при которой из ДГ выпадает конденсат) необходимо знать плотность водяного пара в ДГ, которая зависит от состава топлива, его влажности, коэффициента избытка воздуха и темперературы. Плотность пара равняется массе водяного пара, содержащегося в 1 м3 дымовых газов при данной температуре.

У формулы простой физический смысл. Если домножить числитель большой дроби на 1/(1+w), то получим массу воды в ДГ, в кг на кг древесины. А если домножить знаменатель на 1/(1+w), то получим удельный объем ДГ в нм3/кг. Множитель с температурами служит для перевода нормальных кубических метров в реальные при температуре Т. После подставления чисел получим выражение:

![]()

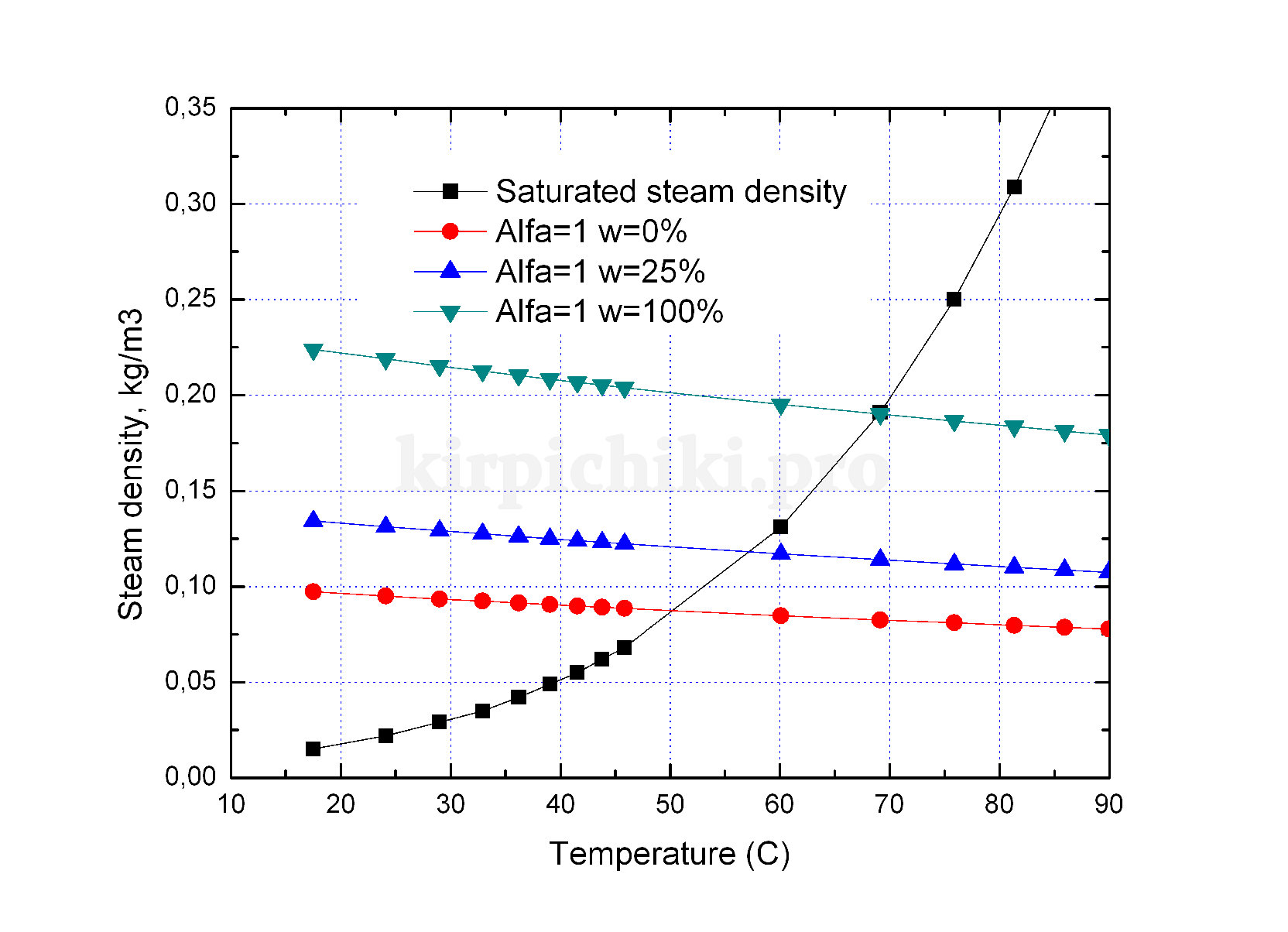

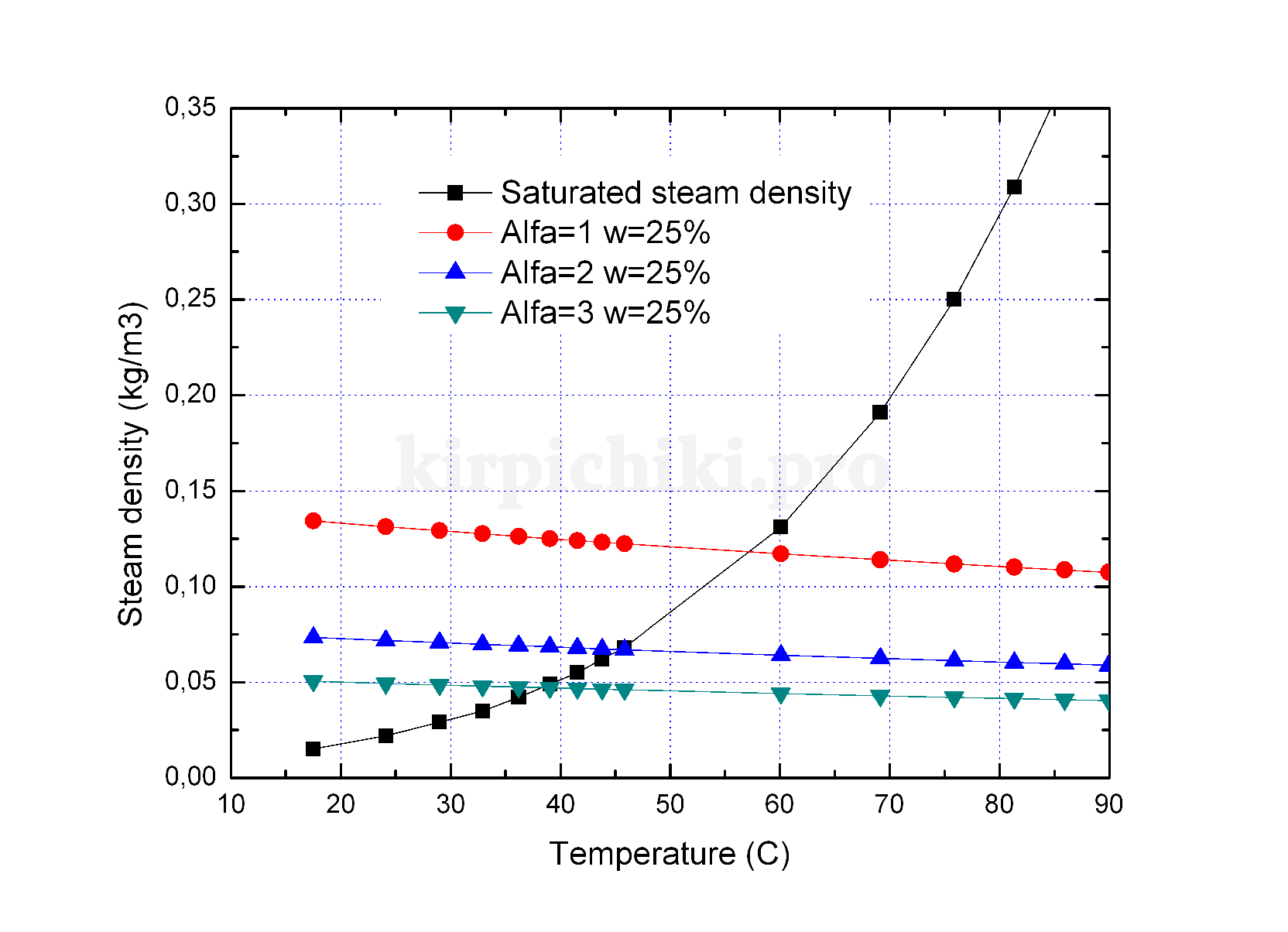

Теперь можно определить точку росы дымовых газов графическим методом. Наложим график плотности пара в ДГ на график плотности насыщенного водяного пара. Пересечение графиков будет соответствовать точке росы ДГ при соответствующей влажности и избытке воздуха. На рис. 3 и 4 представлен результат.

Рис. 3.

Рис. 3.

Точка росы дымовых газов при избытке воздуха единица и различной влажности древесины.

Из рис. 3 следует, что при самом неблагоприятном случае, при горении древесины с влажностью 100% (половина массы образцы составляет вода) без избытка воздуха конденсация водяного пара начнется примерно при 70*С.

При типичных для периодических печей условиях (влажность древесины 25% и избыток воздуха около двух) конденсация начнется при охлаждении дымовых газов до 46*С. (см. рис. 4)

Рис. 4.

Рис. 4.

Точка росы дымовых газов при влажности древесины 25% и различных избытках воздуха.

Из рис. 4 также хорошо видно, что избыток воздуха значительно понижает температуру выпадения конденсата. Подмешивание избыточного воздуха в дымоход — один из способов устранения конденсата в трубах.

Поправка на непостоянство состава топлива

Все вышеприведенные рассуждения справедливы в случае, если состав топлива остается неизменным по времени, например в толивнике сжигается газ или подаются непрерывно пеллеты. В случае горения закладки дров в печи периодического действия состав дымовых газов меняется со временем. Сначала выгорают летучие и испаряется влага, а затем сгорает угольный остаток. Очевидно, что в начальный период содержание водяных паров в ДГ будет значительно выше чем рассчитанное, а на этапе горения угольного остатка — ниже. Попробуем примерно оценить температуру точки росы в начальный период. Пусть летучие выгорают из закладки в первую треть процесса протопки, также и вся влага, содержащаяся в закладке испаряется за это время. Тогда концентрация водяных паров в первой трети процесса будет в три раза выше средней. При 25% влажности древесины и 2х-кратном избытке воздуха плотность пара составит 0,075 * 3 = 0,225 кг/м3. (см РИС, синий график). Температура конденсации при этом будет 70-75*С. Это примерная оценка, т. к. неизвестно, как же в реальности изменяется состав ДГ по мере прогорания закладки. Кроме того, из дымовых газов вместе с водой конденсируются недогоревшие летучие, что, видимо, несколько повысит точку росы ДГ.

Конфигурация трубы

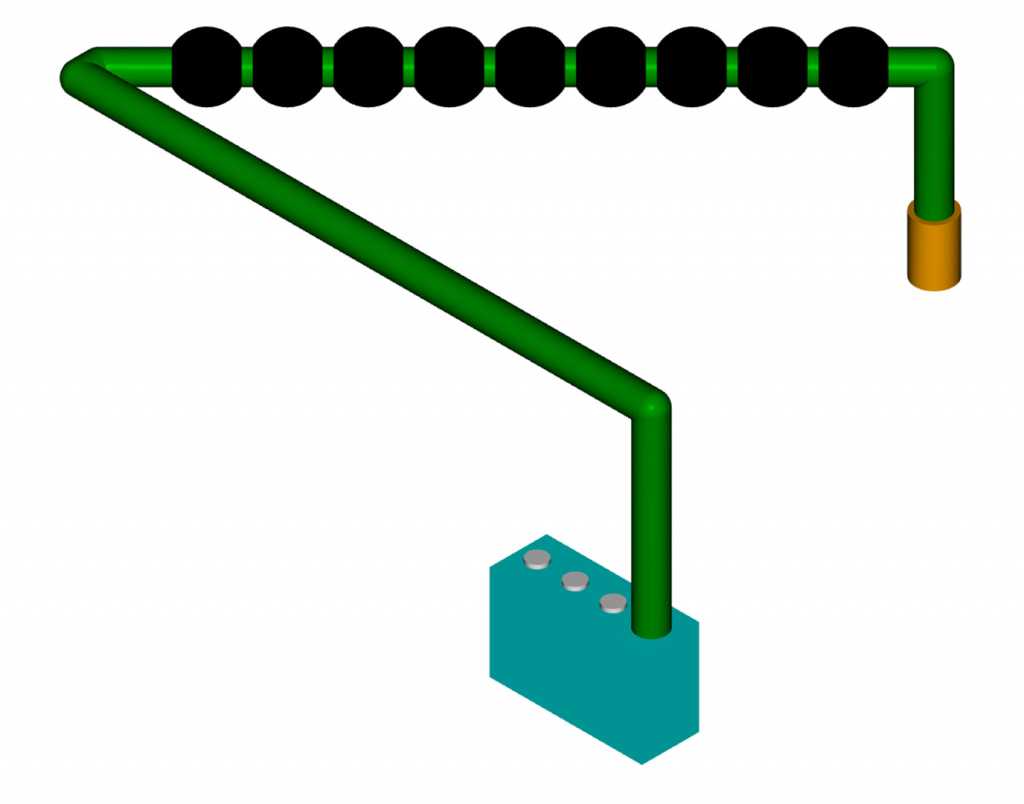

Для второй части опытов была рассчитана конфигурация короткой трубы, обеспечивающая примерное совпадение по величине воздушного потока в отверстии заглушки и по уровню разбавления дыма со 100-метровой трубой из первой части опытов. Труба аспирационного извещателя состоит из двух горизонтальных участков длиной по 3 м. Для удобства размещения в помещении 3-метровые трубы соединены под углом 45°, при соединении последовательно двух уголков на 90° и на 135°. Общая длина трубы с учетом вертикальных участков около 8 м (рис. 5). В дальней от аспиратора части трубы имеется 9 воздухозаборных отверстий, диаметр первого отверстия Ø2,5 мм, диаметр остальных 8 отверстий Ø3 мм. Расстояния между отверстиями одинаковые, равны 0,3 м. Отверстие в заглушке имеет диаметр Ø2,7 мм.

Для данной конфигурации трубы при разрежении аспиратора порядка 350 Па аэродинамический расчет определяет суммарную величину воздушного потока около 65 л/мин., поток через отверстие в заглушке примерно 6,5 л/мин. с разбавлением соответственно в 10 раз. Реальный измеренный аспиратором суммарный воздушный поток находится в пределах 61,5–62,0 л/мин., т.е. незначительно отличается от расчетного. Таким образом, данная конфигурация трубы длиной 8 м обеспечивает практически те же самые параметры по воздушным потокам, что и 100-метровая труба, за исключением времени транспортировки, которое по расчету должно быть порядка 11 с.

Рис. 5. Конфигурация трубы аспирационного извещателя. Точками обозначены отверстия в трубе

Рациональное сжигание газа и защита воздушного бассейна

Защита воздушного бассейна от загрязнений – одна из важнейших проблем современности. Промышленность и транспорт приводят к загрязнению атмосферы газом, дымом, диоксидом углерода, парами хлора, пылью металлургических и других промышленных предприятий. Выхлопные газы автомобилей выделяют в атмосферу свинец и оксид углерода. Так, в одном литре этилированного бензина содержится 200–500 мг свинца.

Перевод в крупных городах автомобилей на сжиженный газ во многом способствует очищению воздушного бассейна.

Другой источник загрязнения воздушного бассейна – все возрастающие темпы потребления различного топлива. С ростом его потребления увеличивается количество выбрасываемых в атмосферу токсичных и канцерогенных веществ. Известно, что при сжигании топлива образуются вредные для здоровья человека вещества: сажа, зола, оксид углерода, оксиды азота и др.

Токсичным веществом является оксид азота NO, один из наиболее опасных загрязнителей воздушного бассейна. Оксид азота образуется в пламени, в зоне высоких температур, путем соединения азота с кислородом. При температурах 1500–1800 °С наблюдается наибольшая концентрация NO. Выбрасываемые в атмосферу горячие газы охлаждаются, и оксид азота превращается в диоксид азота NO2. Они, попадая в организм человека, поглощаются кровью и оказывают вредное действие на органы дыхания. В нашей стране установлены предельно допустимые нормы концентрации оксидов азота в атмосфере населенных пунктов (0,085 мг/м3). Продукты сгорания должны удаляться через дымовые трубы.

При сжигании твердого и жидкого топлива могут образоваться канцерогенные вещества, которые способствуют возникновению раковых заболеваний. Особенно опасна тонкая пыль, адсорбирующая химические вещества воздуха и переносящая их в легкие человека.

Сажа, образующаяся в процессе горения и несущая мельчайшие частицы угля, может быть носителем ароматических веществ, вызывающих различные тяжелые заболевания. В связи с этим перед человечеством стоит важнейшая проблема борьбы с загрязнением воздушного бассейна.

Одно из наиболее эффективных средств борьбы – замена твердого и жидкого топлива природным газом. С каждым годом тысячи промышленных и коммунальных предприятий переводят на газовое топливо.

С целью сокращения выбросов вредных веществ в окружающую среду и улучшения очистки отходящих газов от вредных примесей повсеместно совершенствуют технологические процессы и транспортные средства, увеличивают выпуск высокоэффективных газопылеулавливающих аппаратов, водоочистного оборудования, а также приборов и автоматических станций контроля состояния окружающей среды.

Охрана окружающей среды должна стать одной из важнейших задач любого предприятия. Отечественная и зарубежная практика охраны окружающей среды показывает, что основным направлением этой деятельности является не только контроль, но и предотвращение нанесения вреда и загрязнения природы в процессе производственной деятельности.

В должностную инструкцию ответственного за газовое хозяйство предприятия (или другого ответственного лица) должны включаться материалы по природоохранительной деятельности, в том числе:

- мониторинг и регулирование выбросов продуктов сгорания газа;

- соблюдение установленных нормативов воздействия на окружающую среду, лимитов использования газа, нормативов качества окружающей среды в зоне влияния предприятия;

- повышение эффективности использования газового топлива;

- предупреждение экологических аварий и аварийных ситуаций;

- экологическая информация и профессиональное обучение персонала.

Эти и другие мероприятия должны отражаться в отчете предприятия об охране атмосферного воздуха (форма № 2-ти воздух).

Энергия-М Котельное оборудование в Москве

Главная » Статьи » Расчет дымовой трубы

Расчет дымовой трубы

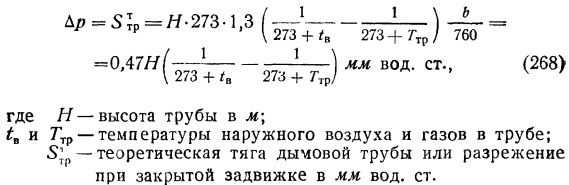

Элементарное объяснение явления тяги было дано в гл. IV. Если обозначить разность давлений наружного воздуха и горячих газов у корня трубы через Δр, последнее будет равно разности веса двух столбов газа с разными температурами и одинаковой высотой, т. е.

В этой формуле удельный вес воздуха и газов γв и γг принят при 0° и 760 мм и сделаны пересчеты, учитывая расчетные температуры и принятое барометрическое давление.

Упрощая в дальнейшем уравнение (267) (приравниваем γг = γв=1,3 кг/нм 3 , ошибка получается ничтожной), получают

Когда задвижка открыта и по трубе проходят газы, то на создание выходной скорости, на преодоление сопротивления трения о стенки трубы, а также в связи с охлаждением ствола трубы придется израсходовать часть теоретической тяги, и у основания расчет дымовой трубы будет наблюдаться разрежение меньшее, равное

По табл. 51 можно определить величину теоретической тяги, зная температуру отходящих газов у основания расчет дымовой трубы, а также задаваясь температурой наружного воздуха. Барометрическое давление и влажность воздуха приняты в таблице отвечающими средним условиям b =750 мм рт. ст. и φ = 70%.

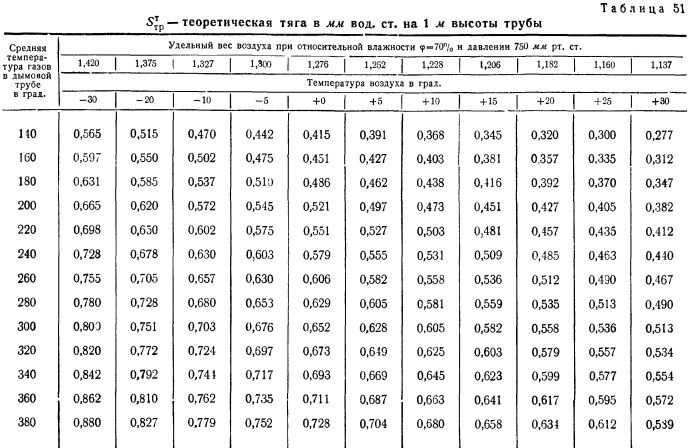

Охлаждение газов в трубе, считая на 1 м высоты, может быть подсчитано по следующим эмпирическим формулам:

а) для железных нефутерованных труб

где D – суммарная максимальная паропроизводительность всех котлов, присоединенных к трубе, в т/час.

Определив таким образом ΔТ, можно в формуле (268) заменить Ттр значением (Ттр-ΔТН/2), тогда поправка в формуле (269) на охлаждение трубы исключается.

Обыкновенно в трубах небольшого диаметра скорость по выходе газов из трубы принимается равной 4-6 м/сек, при больших диаметрах (2 м и более) скорость повышается, доходя до 8- 10 м/сек. При дымососах скорость газов по трубе может доходить до 10-15 м/сек, лишь бы обеспечить разрежение в выхлопных газоходах после дымососа во избежание выбивания из них газов.

Площадь выходного сечения трубы подсчитывают, задаваясь скоростями выхода газов:

откуда определяется верхний внутренний диаметр расчет дымовой трубы.

Потеря тяги, связанная с наличием выходной скорости, подсчитывается по формуле

Сопротивление трения определяется по приближенной формуле :

Расчет дымовой трубы, так же как и дымосос, рассчитывают на максимальную нагрузку. В отопительно-производственных котельных максимальная нагрузка совпадает с хорошими условиями тяги (морозные дни). Поэтому, рассчитав трубу по максимальной нагрузке при зимней температуре наружного воздуха, надо произвести поверку для условий летней работы при tв= 20-30°, когда из-за понижений нагрузки будут меньше газовые сопротивления газоходов, но зато и ухудшится тяга.

Для возможности регулирования тяги в дымовой трубе должен создаваться запас тяги; поэтому сумма газовых сопротивлений обычно увеличивается на 20%.

В соответствии с санитарными нормами проектирования промышленных предприятий, утвержденными Советом Министров СССР 6 января 1951 г., высота дымовых труб принимается по табл. 52.

Радиус санитарно-защитных зон в метрах для промышленных котельных с расходом топлива от 3 т/час и более дан в табл. 53.

Конденсат в дымоходах

Дымовые газы, поднимаясь по печной трубе постепенно охлаждаются. При охлаждении ниже точки росы на стенках дымохода начинает выпадать конденсат. Скорость охлаждения ДГ в дымоходе зависит от проходного сечения трубы (площади ее внетренней певерхности), материала трубы и ее засаженности, а так же интенсивности горения. Чем выше скорость горения, тем больше поток дымовых газов, а это означает, что при прочих равных условиях охлаждаться газы будут медленнее.

Образование конденсата в дымоходах печей или печи-камина периодического действия носит циклический характер. В начальный момент, пока труба еще не прогрета, на ее стенках выпадает конденсат, а по мере прогрева трубы конденсат испаряется. Если вода из конденсата успевает испариться полностью, то постепенно пропитывает кирпичную кладку дымохода, и на наружных стенках появляются черные смолистые отложения. Если это происходит на наружном участке дымохода (на улице или в холодном чердачном помещении), то постоянное увлажнение кладки зимой приведет к разрушению печного кирпича.

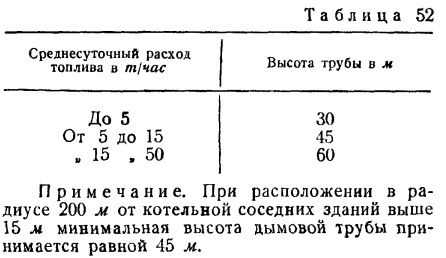

Падение температуры в дымоходе зависит от его конструкции и величины потока ДГ (интенсивности горения топлива). В кирпичных дымоходах падение Т может достигать 25*С на метр погонный. Этим обосновывается требование иметь температуру ДГ на выходе из печи («на вьюшке») 200-250*С, с той целью, чтобы на оголовке трубы она составила 100-120*С, что заведомо выше точки росы. Падение температуры в утепленных дымоходах типа сендвич составляет всего несколько градусов на метр, и температура на выходе из печи может быть снижена.

Конденсат, образуясь на стенках кирпичного дымохода впитывается в кладку (в силу пористости кирпича), а затем испаряется. В дымоходах из нержавеющей стали (сендвич) даже небольшое количество конденсата, образовавшегося в начальный период сразу начинает стекать вниз, Поэтому, для избежания затекания конденсата в утеплитель дымохода, внутренние трубы собираются таким образом, чтобы верхняя труба вставлялась в нижнюю, т.е. «по конденсату».

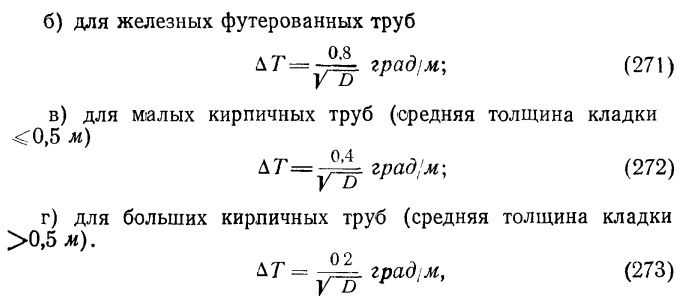

Зная скорость горения дров в печи и сечение дымохода можно оценить снижение температуры в дымоходе в расчете на погонный метр по формуле:

где

Коэффициент теплопоглощения стенок дымохода условно взят 1500 ккал/м2час, т.к. для последнего газохода печи в литературе приводится значение 2300 ккал/м2час. Расчет носит ориентировочный характер и призван показать общие закономерности. На рис. 5 представлен график зависимости падения температуры в дымоходах сечением 13 х 26 см (пятерик) и 13 х 13 см (четверик) в зависимости от скорости горения дров в топливнике печи.

Рис. 5.

Рис. 5.

Падение температуры в кирпичной дымовой трубе в расчете на погонный метр в зависимости от скорости горения дров в печи (потока отходящих газов). Коэффициент избытка воздуха принят равным двум.

Цифрами в начале и в конце графиков указана скорость ДГ в дымоходе, расчитанная исходя из потока ДГ, приведенного к 150*С, и сечения дымохода. Как видно, для рекомендованых ГОСТ 2127-47 скоростей поряка 2 м/с падение температуры ДГ составляет 20-25*С. Также понятно, что применение дымоходов с сечением больше необходимого может привести к сильному охлаждению ДГ и, как следствие, выпадению конденсата.

Как следует из рис. 5, уменьшение часового расхода дров приводит к уменьшению потока отходящих газов, и, как следствие, к значительному падению температуры в дымоходе. Иными словами — температура отходящих газов, например, в 150*С для кирпичной печи периодического действия, где дрова активно горят и для печи медленного горения (тлеющего) совсем не одно и то же. Как-то пришлось наблюдать такую картину, рис. 6.

Рис. 6.

Рис. 6.

Конденсат в кирпичном дымоходе от печи длительного горения.

Здесь печь тлеющего горения была подключена к кирпичной трубе сечением в кирпич. Скорость горения в такой печи очень мала — одна закладка может гореть 5-6 часов, т.е. скорость горения составит порядка 2 кг/час. Само-собой, газы в трубе охладились ниже точки росы и в дымоходе начал образовываться конденсат, который пропитал трубу насквозь, и при топке печи каплями стекал на пол. Таким образом, печи длительного горения можно подключать только к утепленным дымоходам типа «сендвич».

14.02.2013

Применение

Дымомеры применяют для измерения параметров технологических процессов (например при копчении продуктов) для измерения содержания дыма в отработавших газах, а также контроля появления дыма. Может являться средством измерения или сигнализатором.

В Англии в 1961 году была создана национальная инспекция основной задачей которой являлось измерение концентраций дыма.

Измерение показателя дымности отработавших газов является частью технического осмотра транспортных средств, оборудованных дизельными двигателями внутреннего сгорания. Для оценки показателя дымности дизельных двигателей используют дымомеры, работающие по принципу определения коэффициента ослабления светового потока, проходящего через отработавшие газы.

Измеренная оптическая плотность дыма коррелируется с видимостью при пожаре в условиях задымления. Первоначально понятие видимости объекта было сформулировано как понятие метеорологической дальности видимости и было введено на международном уровне в 1929 г. Определение было связано с субъективными представлениями наблюдателей. При расчётах условий эвакуации и определения опасных условий, возникающих при пожаре, используют понятие «предельная видимость в дыму».

В зданиях, для обнаружения пожара по выделению дыма, используют дымовые пожарные извещатели. Для обнаружения дыма на открытых пространствах применение дымовых извещателей нецелесообразно, так как концентрация продуктов горения в городских условиях или в лестных массивах быстро снижается. В таких условиях для обнаружения дыма возможно применение систем оптического видеонаблюдения с автоматическим анализом видеоизображения.

Первая помощь при отравлении

Симптомы интоксикации разными веществами могут отличаться, но принципы оказания первой помощи всегда одинаковые.

Большинство ядов поступает через дыхательные пути. Первое, что необходимо сделать при отравлении – прекратить поступление продуктов горения в организм. Для этого необходимо:

- соблюдая безопасность и если имеется такая возможность прекратить поступление токсичного вещества – газа, дыма;

- проветрить помещение или иной объем где находится пострадавший;

- снять загрязнённую одежду;

- при отсутствии противопоказаний перенести пострадавшего в безопасное место.

Острая интоксикация требуют оказания экстренной помощи. Действия при отравлении продуктами горения, следующие:

- вызвать «скорую помощь»;

- при задымлении предусмотреть способы защиты органов дыхания от продуктов горения;

- если есть симптомы раздражения – промыть глаза, полость рта, носа;

- при отсутствии сознания придать пострадавшему горизонтальное положение и обеспечить проходимость дыхательных путей;

- до приезда медицинских специалистов наблюдать за сознанием, дыханием, частотой сердечных сокращений, артериальным давлением;

- если есть признаки терминального состояния, то приступить к сердечно-лёгочной реанимации.

Некоторые ингаляционные отравления продуктами горения имеют период мнимого благополучия. Даже при отсутствии патологических симптомов, стоит внимательно следить за состоянием тех, кто может быть отравлен. При первых же признаках неблагополучия необходимо вызывать соответствующих специалистов.

Отравление продуктами горения у детей развивается быстрее, чем у взрослых. Это объясняется более высоким уровнем кислородного обмена. У малышей появляются жалобы на головную боль, сонливость, слезотечение, тошноту. При осмотре заметны изменения цвета кожи, учащение и затруднение дыхания, нарушения координации. Принципы оказания первой помощи для детей те же, что и для взрослых. При отсутствии специализированной медицинской помощи, пострадавшему ребенку угрожают необратимые изменения центральной нервной системы.

Теплопроводность дымовых газов, теплофизические свойства продуктов сгорания топлива

Дымовые газы представляют собой смесь выхлопных, отходящих газов, продуктов горения топлива. В таблице представлены следующие теплофизические свойства дымовых газов при нормальном атмосферном давлении:

- плотность, кг/м 3 ;

- удельная (массовая) теплоемкость, кДж/(кг·град);

- теплопроводность, Вт/(м·град);

- температуропроводность, м 2 /сек;

- динамическая вязкость, Па·сек;

- кинематическая вязкость, м 2 /сек;

- число Прандтля.

С повышением температуры дымовых газов их плотность и число Прандтля уменьшают свои значения. Другие теплофизические свойства дымовых газов такие, как теплопроводность, теплоемкость, температуропроводность и вязкость с ростом температуры увеличиваются. Особенно сильно возрастают значения температуропроводности и кинематической вязкости.

Например, кинематическая вязкость дымовых газов при температуре 0°С составляет величину 12,2·10 -6 м 2 /сек, а при температуре 1200°С вязкость увеличивается до значения 22,1·10 -5 м 2 /сек.

Свойства дымовых газов в таблице представлены в зависимости от температуры, в интервале от 0 до 1200°С.

Теплопроводность дымовых газов при увеличении их температуры от 0 до 1200°С увеличивается не так значительно, как вязкость — с 0,0228 до 0,1262 Вт/(м·град). В целом, выхлопные газы сравнимы по своим свойствам с воздухом.

Примечание: Будьте внимательны! Теплопроводность дымовых газов в таблице указана в степени 10 2 . Не забудьте разделить на 100!

Серия опытов 4

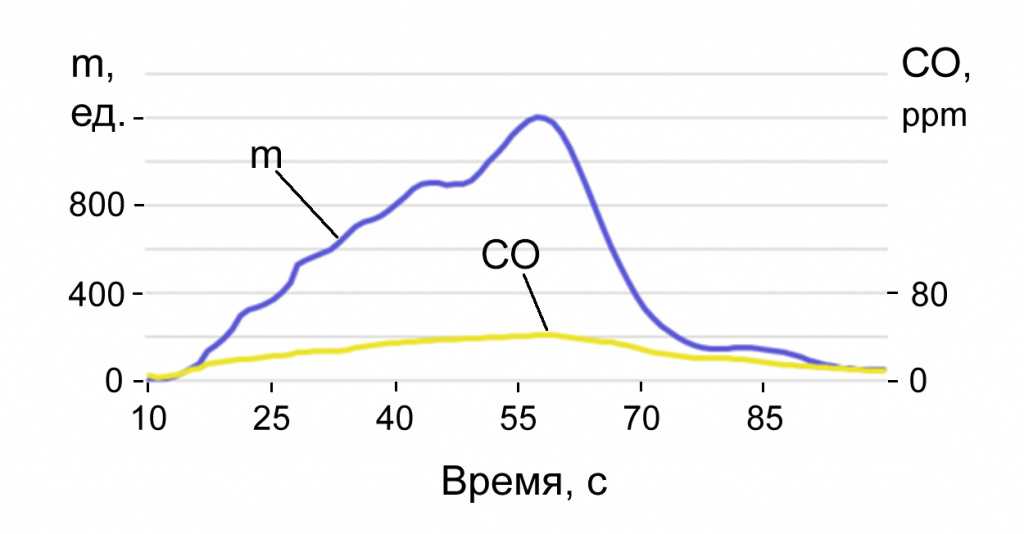

Четвертая серия опытов позволяет исключить инерцию сенсора монооксида углерода в перечне причин задержки газообразной составляющей дыма по отношению к оптической составляющей и уточнить минимальный размер частиц дыма, на которые реагирует измеритель оптической плотности среды с оптопарой инфракрасного диапазона. Используется та же конфигурация трубы длиной около 8 м (рис. 5) и те же типы очагов, что в предыдущей серии опытов 3.

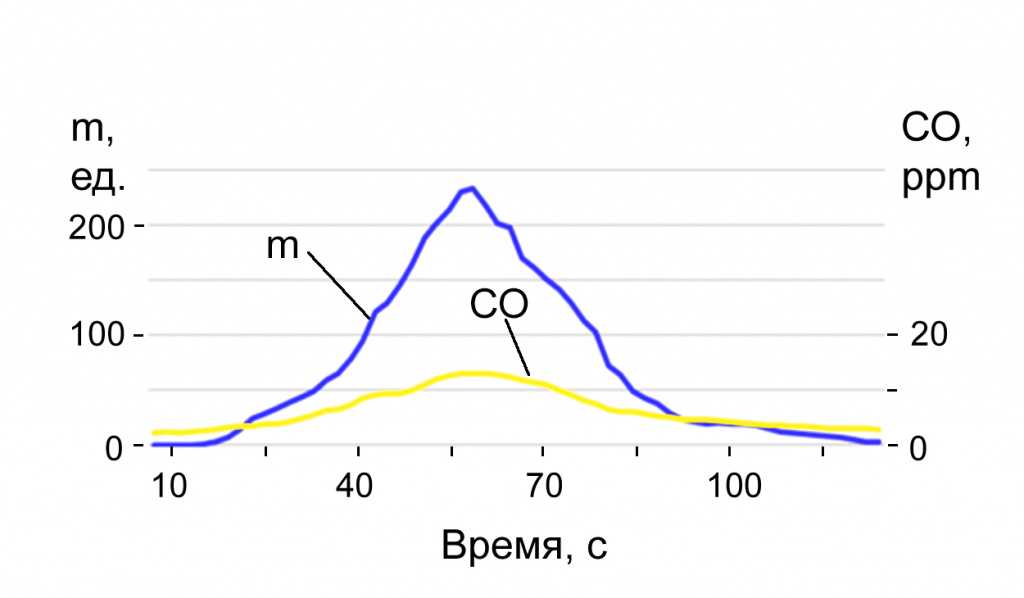

На рисунке 11 приведен график изменения оптической плотности и концентрации СО при тлении хлопкового фитиля в коробке. Концентрация дыма в дежурном режиме на уровне 0 ед., концентрация монооксида углерода 2,2–2,3 ppm.

Первые признаки появления оптической составляющей дыма, на уровне 3–5 ед., наблюдаются примерно через 12 с, появление концентрации СО с превышением фона примерно в 1,5 раза – через 14 с от начала теста. Тление фитиля продолжалось 51 секунду, что точно совпадает с продолжительностью нарастания концентрации дыма (рис. 11). Максимальные показания измерителя оптической плотности среды 1202 ед., максимальная концентрация СО равна 41,7 ppm.

Рис. 11. Оптическая плотность дыма и концентрация СО при тлении хлопкового фитиля в коробке

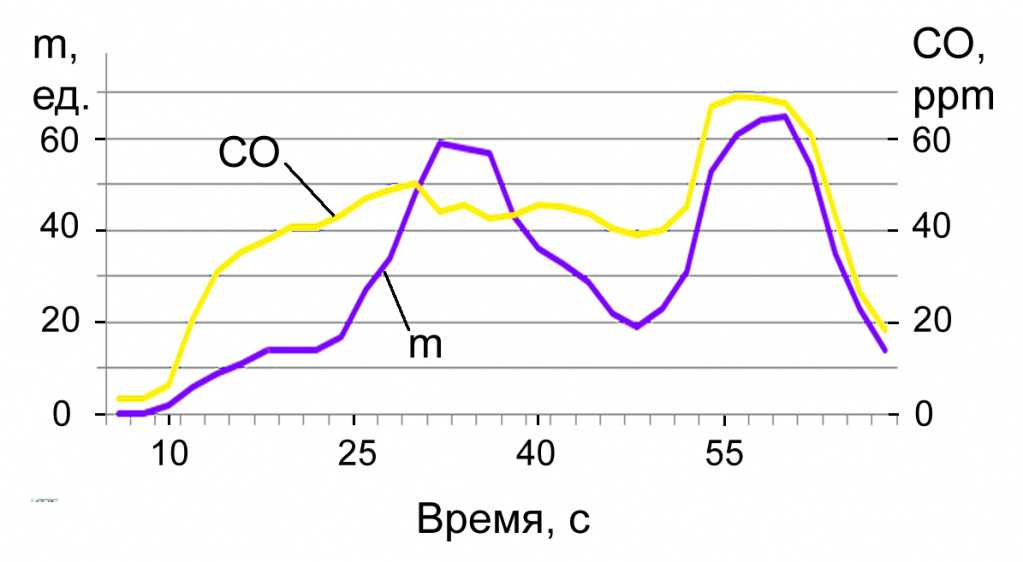

На рисунке 12 приведен график изменения оптической плотности и концентрации СО при тлении хлопковой нитки в коробке. Тление нитки продолжалось в течение 47 с. Как и в предыдущем опыте, наблюдается плавное нарастание концентрации дыма, но продолжительность его немного меньше длительности тления нитки, поскольку отсутствует реакция на минимальные концентрации дыма в начале теста. В дежурном режиме до начала испытаний концентрация дыма равна 0–1 ед., концентрация монооксида углерода на уровне 2,1–2,4 ppm. Первые признаки появления дыма, на уровне 3–4 ед., наблюдаются через 17 с от начала тления нитки в коробке, повышение концентрации СО до уровня 3,1–3,2 ppm происходит через 19 с. Максимальные показания измерителя оптической плотности – 233 ед., максимальная концентрация СО – 13,0 ppm. Максимумы совпадают по времени (рис. 12).

Рис. 12. Оптическая плотность дыма и концентрация СО при тлении хлопковой нитки в коробке

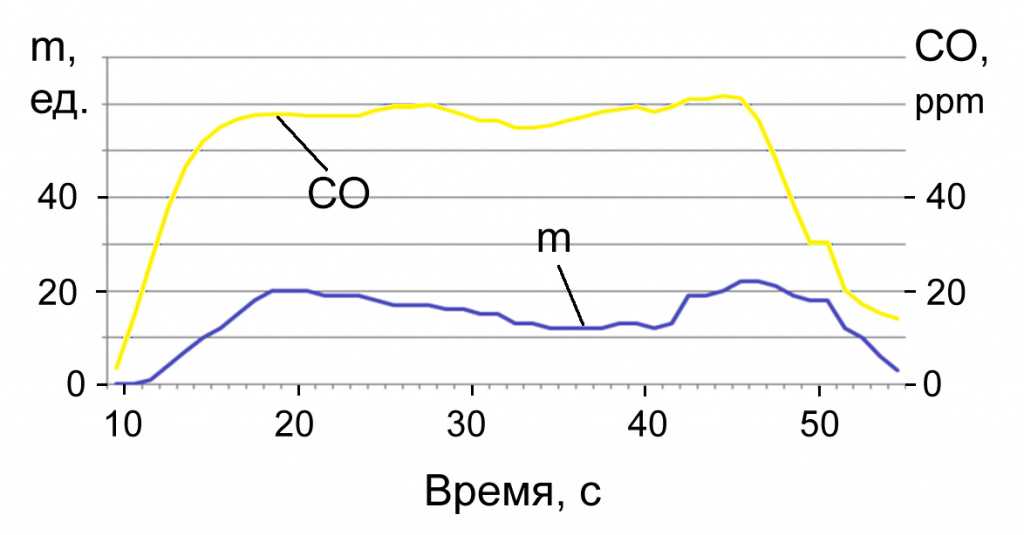

На рисунке 13 приведен график изменения удельной оптической плотности и концентрации СО при тлении хлопкового фитиля в трубке с внутренним диаметром Ø10 мм. Концентрация дыма в дежурном режиме до начала испытаний равна 0–1 ед., концентрация монооксида углерода на уровне 3,3–3,4 ppm. Первые признаки появления дыма, на уровне 2 ед. и СО на уровне 6,5 ppm наблюдаются примерно через 10 с от начала теста. Тление фитиля продолжалось 50 с. Нелинейное изменение оптической плотности среды и концентрации монооксида углерода вероятно связано с неконтролируемым изменением положения фитиля относительно стенок металлической трубки. На графике видны два максимума оптической плотности на уровне 59 ед. и 65 ед. Концентрация СО достигает величин 51,1 ppm и 69,1 ppm.

Рис. 13. Оптическая плотность и концентрация СО при тлении хлопкового фитиля в трубке

По сравнению с тлением фитиля в коробке концентрация СО увеличилась примерно в 1,5 раза, что может быть объяснено более интенсивным тлением хлопка. Уровень оптической плотности упал более чем на порядок. При тлении фитиля в коробке уровни порядка 60–65 ед. набегают через несколько секунд. Определенно наблюдается резкое падение чувствительности оптико-электронного измерителя инфракрасного диапазона с длиной волны порядка 950 нм (0,95 мкм) по дымам с размерами частиц менее 1 мкм.

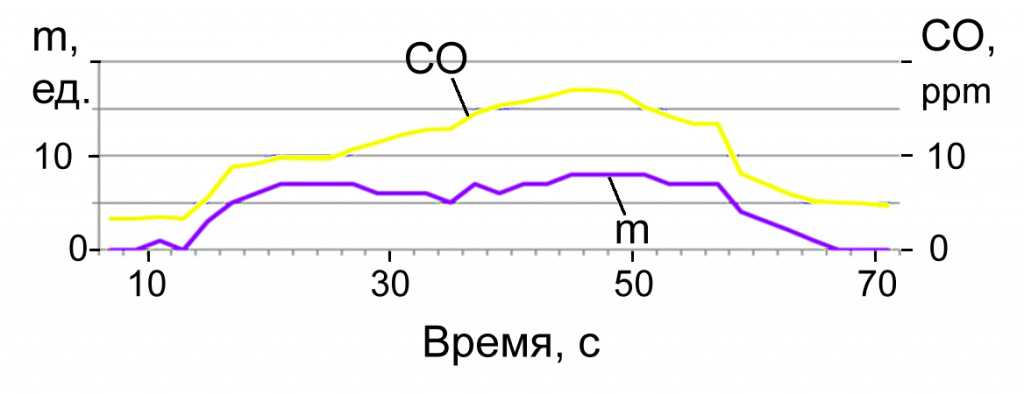

На рисунке 14 приведен график изменения удельной оптической плотности и концентрации СО при тлении хлопкового фитиля на входе трубки диаметром Ø10 мм. Концентрация СО в этом случае остается примерно такой же, как при тлении фитиля в трубке, примерно на уровне 60 ppm, а измеренная величина оптической плотности падает еще в 3 раза, до уровня 20–22 ед.

Рис. 14. Оптическая плотность и концентрация СО при тлении хлопкового фитиля на входе трубки

На рисунке 15 приведен график изменения удельной оптической плотности и концентрации СО при тлении хлопковой нитки на входе трубки диаметром Ø10 мм. По сравнению с предыдущим опытом величина оптической плотности снизилась еще примерно в 3 раза, уже до уровня 7–8 ед. В течении всего теста по совокупности факторов дым и газ СО вероятность пожара равнялась 0%, что качественно отличается от результатов, полученных в серии опытов 3. Определенную ясность при изучении данного эффекта можно получить посредством использования счетчика частиц.

Рис. 15. Оптическая плотность и концентрация СО при тлении хлопковой нитки на входе трубки

Методы сжигания газа

В зависимости от способа образования газовоздушной смеси методы сжигания газа подразделяются (рис. 1) на:

- диффузионные;

- смешанные;

- кинетические.

При диффузионном методе сжигания к фронту горения газ поступает под давлением, а необходимый для горения воздух – из окружающего пространства за счет молекулярной или турбулентной диффузии. Смесеобразование здесь протекает одновременно с процессом горения, поэтому скорость процесса горения в основном определяется скоростью смесеобразования.

Рис. 1. Методы сжигания газа: а – диффузионный; б – смешанный; в – кинетический; 1 – внутренний конус; 2 – зона первичного горения; 3 – зона основного горения; 4 – продукты сгорания; 5 – первичный воздух; 6 – вторичный воздух

Процесс горения начинается после контакта между газом и воздухом и образования газовоздушной смеси необходимого состава. К струе газа (рис. 1, а) диффундирует воздух, а из струи газа в воздух – газ. Таким образом, вблизи струи газа создается газовоздушная смесь, в результате горения которой образуется зона первичного горения газа 2. Горение основной части газа происходит в зоне 3, а в зоне 4 движутся продукты сгорания.

Выделяемые продукты сгорания осложняют взаимную диффузию газа и воздуха, в результате чего горение протекает медленно, с образованием частиц сажи. Этим и объясняется, что диффузионное горение характеризуется значительной длиной и светимостью пламени.

Достоинством диффузионного метода сжигания газа является возможность регулирования процесса горения в широком диапазоне. Процесс смесеобразования легко управляем при применении различных регулировочных элементов. Площадь и длину факела можно регулировать дроблением струи газа на отдельные факелы, изменением диаметра сопла горелки, регулированием давления газа и т. д.

К преимуществам диффузионного метода сжигания относятся:

- высокая устойчивость пламени при изменении тепловых нагрузок,

- отсутствие проскока пламени,

- равномерность температуры по длине пламени.

Недостатками этого метода являются:

- вероятность термического распада углеводородов,

- низкая интенсивность горения,

- вероятность неполного сгорания газа.

При смешанном методе сжигания (рис. 1, б) горелка обеспечивает предварительное смешение газа только с частью воздуха, необходимого для полного сгорания газа, остальной воздух поступает из окружающей среды непосредственно к факелу. В этом случае сначала выгорает лишь часть газа, смешанная с первичным воздухом, а оставшаяся часть газа, разбавленная продуктами сгорания, выгорает после присоединения кислорода вторичного воздуха. В результате факел получается более коротким и менее светящимся, чем при диффузионном горении.

При кинетическом методе сжигания (рис. 1, в) к месту горения подается газовоздушная смесь, полностью подготовленная внутри горелки. Газовоздушная смесь сгорает в коротком факеле.

Достоинство этого метода сжигания – малая вероятность химического недожога, небольшая длина пламени, высокая теплопроизводительность горелок.

Недостаток – необходимость стабилизации газового пламени.

Чистка

установкой обессеривания дымовых газовFour Corners Generating StationНью-Мексико,диоксида серы

На электростанциях дымовой газ часто обрабатывается с помощью ряда химических процессов и скрубберов, которые удаляют загрязняющие вещества. Электростатические или удаляют твердые частицы, а десульфуризация дымовых газов улавливает диоксид серы, образующийся при сжигании ископаемого топлива, особенно угля. Оксиды азота обрабатывают либо модификациями процесса горения для предотвращения их образования, либо высокой температурой или каталитической реакцией с аммиаком или мочевиной. В любом случае целью является получение газообразного азота, а не оксидов азота. В Соединенных Штатах быстро внедряются технологии удаления ртути из дымовых газов — обычно путем абсорбции на сорбентах или улавливания инертными твердыми веществами в составе продукта десульфуризации дымовых газов. Такая очистка может привести к значительному извлечению серы для дальнейшего промышленного использования.

Технологии, основанные на регенеративном улавливании аминами для удаления CO 2из дымовых газов были использованы для получения CO высокой чистоты. 2газ для пищевой промышленности, а также для увеличения нефтеотдачи. Сейчас они активно исследуются как метод определения CO. 2улавливание для долгосрочного хранения в качестве средства восстановления парниковых газов, и начали внедряться в ограниченных масштабах в коммерческих целях (например, в Северном море, работающее с 1996 года).

В настоящее время доступен ряд проверенных технологий удаления загрязняющих веществ, выбрасываемых электростанциями. Также ведутся активные исследования технологий, которые позволят удалять еще больше загрязнителей воздуха.