Виды сталей и особенности их маркировки

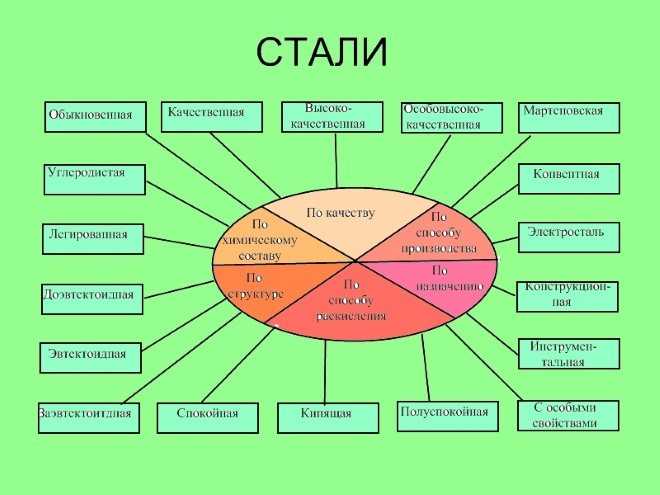

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14%. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Разновидности сталей

Включая в состав стали легирующие элементы, ей можно придать требуемые характеристики. Именно таким образом, комбинируя вид и количественное содержание добавок, получают марки, обладающие улучшенными механическими свойствами, коррозионной устойчивостью, магнитными и электрическими характеристиками. Конечно, улучшать характеристики сталей можно и при помощи термообработки, но легирующие добавки позволяют делать это более эффективно.

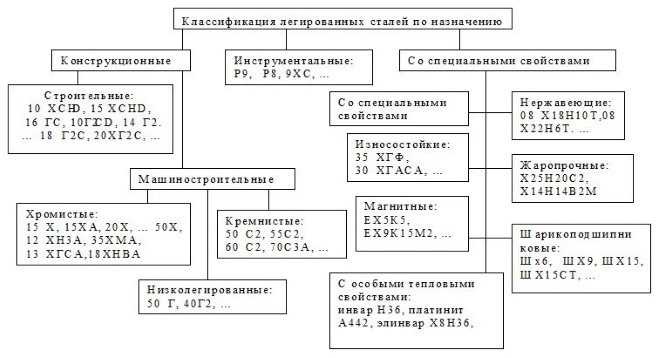

Классификация сталей осуществляется и по их назначению. Так, выделяют инструментальные и конструкционные виды, марки, отличающиеся особыми физическими свойствами. Инструментальные виды используются для производства штамповых, мерительных, а также режущих инструментов, конструкционные – для выпуска продукции, применяемой в строительстве и сфере машиностроения. Из сплавов, отличающихся особыми физическими свойствами (также называемых прецизионными), изготавливают изделия, которые должны обладать особыми характеристиками (магнитными, прочностными и др.).

Классификация сталей по назначению

Стали противопоставляются друг другу и по особым химическим свойствам. К сплавам данной группы относятся нержавеющие, окалиностойкие, жаропрочные и др. Что характерно, нержавеющие стали могут быть коррозионностойкими и нержавеющими пищевыми – это разные категории.

Если рассматривать основные вредные примеси, то фосфор увеличивает хрупкость сплава, особенно сильно проявляющуюся при низких температурах (так называемая хладноломкость), а сера вызывает появление трещин в металле, нагретом до высокой температуры (красноломкость). Фосфор, ко всему прочему, значительно уменьшает пластичность нагретого металла. По количественному содержанию этих двух элементов выделяют стали обыкновенного качества (не более 0,06–0,07% серы и фосфора), качественные (до 0,035%), высококачественные (до 0,025%) и особовысококачественные (сера – до 0,015%, фосфор – до 0,02%).

Маркировка сталей также указывает на то, в какой степени из их состава удален кислород. По уровню раскисления выделяют стали:

- спокойного типа, обозначаемые буквосочетанием «СП»;

- полуспокойные – «ПС»;

- кипящие – «КП».

Отличительные характеристики конструкционных легированных сталей

Легированная конструкционная сталь является сплавом, в состав которого входят некоторые химические элементы (например, титан, никель и молибден). Их добавляют с целью улучшения химических и физических свойств (повышения прочности, коррозийной стойкости, твердости). Каждый из добавленных элементов оказывает свое влияние на изделие. Например, добавка кобальта обеспечивает повышенную жаропрочность, введение ванадия значительно повышает порог прочности на разрыв и текучесть, присутствие молибдена повышает коррозийную устойчивость, а добавление титана снижает зернистость внутренней структуры, увеличивая при этом плотность. Самыми ценными и основными элементами являются хром и никель (марка 30ХН3А), они способствует увеличению твердости, слегка понижая пластичность. Нержавеющей является сталь, в состав которой входит более 12% хрома. В легированных сталях обычно содержится 2-3% хрома.

Конструкционные легированные стали имеют значительное преимущество после термообработки (в сравнении с углеродистыми сталями). Это свидетельствует о том, что легирующие компоненты благотворно влияют на диффузионные процессы, которые происходят во время термообработки. В изделие добавляют большее количество компонентов легирования, в результате чего они приходят под видом сортовых прокатов, а иногда в виде калибровочных листов и других полуфабрикатов.

Легированная сталь 30ХГСА

Легирование сталей проводится для того, чтобы повысить их эксплуатационные качества. Примером можно назвать сталь 30ХГСА, свойства которой существенно выше, если сравнивать с обычными углеродистыми металлами.

Особенности во многом зависят от концентрации легирующих элементов и их типа. Рассматриваемая марка получила распространение по причине высокой коррозионной стойкости, которая достигается за счет включения в состав большого количества хрома.

Рассмотрим особенности этого сплава подробнее.

Сталь 30хгса

30ХГСА: расшифровка марки

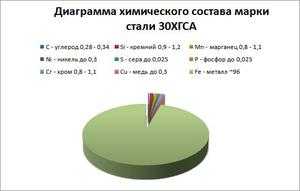

Маркировка легированных сталей проводится при применении определенных стандартов, которые позволяют быстро определить химический состав. Легированная сталь 30ХГСА, расшифровка которой указывает только на концентрацию основных элементов, обладает следующим составом:

- Все металлы конструкционной группы характеризуются тем, что в составе есть определенное количество углерода. В рассматриваемом случае показатель составляет 0,28-0,34%.

- Хром в этом случае является основным легирующим элементом. Слишком высокая концентрация этого химического элемента приводит к повышению коррозионной стойкости. Сталь 30ХГСА (ГОСТ 4543-71 применяется в качестве стандарта при маркировке) имеет концентрацию хрома около 1%.

- При легировании также применяются кремний и марганец. Эти элементы повышают основные эксплуатационные характеристики. Отсутствие цифр указывает на то, что этих элементов в составе не более 1%.

Труба бесшовная 30ХГСА

Сталь 30ХГСА, расшифровка которой не указывает на концентрацию вредных примесей, относится к классу среднелегированных сталей. Стоит учитывать, что зарубежные производители применяют иные стандарты при маркировке.

Скачать ГОСТ 4543-71

Химический состав

Во многом именно химический состав металла определяет его эксплуатационные характеристики. Марка стали 30ХГСА представлена сочетанием следующих элементов:

- Углерод (около 0,3%).

- Кремний и марганец, хром (около 1%).

- Никель и медь (не более 0,3%).

В состав включается фосфор и сера не менее 0,025%. Их концентрация строго контролируется по причине того, что высокая концентрация приводит к ухудшению основных качеств. Стоит учитывать, что аналог будет обладать схожим химическим составом.

Физические свойства

Ст 30ХГСА, характеристики которой свойственны многим среднелегированным сталям, получила широкое применение. Расширенную область применения можно связать с следующими качествами:

- При проведении инженерных расчетов учитывается плотность стали 30ХГСА, которая составляет 7850 кг/м3. Стоит учитывать, что подобный показатель может варьировать с большом диапазоне в зависимости от температуры окружающей среды.

- Температура плавления составляет 1500 градусов Цельсия. Этот показатель определяет сложности, которые возникают при литье, а также высокую устойчивость к воздействию температуры.

- Высокая прочность и устойчивость к ударной нагрузке также определяют широкое распространение стали. Структура разрушается только при воздействии ударной нагрузки 980 МПа.

Физические свойства 30хгса

Физические свойства учитываются при выборе наиболее подходящего сплава для изготовления деталей с учетом того, в каких именно условиях они будут эксплуатироваться.

Обозначение стали для отливок (ГОСТ 977-88)

Обозначение стали для отливок регламентируется ГОСТ 977-88.

Литейным производством называют технологический процесс получения фасонных деталей или заготовок (отливок) заливкой жидкого металла в литейную форму. Качество получаемых отливок в значительной степени зависит от уровня технологичности литейных сплавов.

Литейные стали по химическому составу подразделяют на:

Углеродистые стали по химическому составу подразделяют на:

- низкоуглеродистые (0,09…0,2% С),

- среднеуглеродистые (0,2…0,45% С),

- высокоуглеродистые (0,5… 1,0% С).

Легированные литейные стали подразделяют на:

- низколегированные (сумма легирующих элементов до 2,5%),

- среднелегированные (сумма легирующих элементов 2,5… 10%),

- высоколегированные (сумма легирующих элементов более 10%).

Стальные отливки (ГОСТ 977-88) изготовляют всеми способами литья из конструкционных нелегированных (15Л; 20Л; 25Л; 30Л; 35Л; 40Л; 45Л; 50Л), конструкционных легированных (20ГСЛ; 30ГСЛ; 35ГЛ; 40ХЛ; 20ФЛ; 30ХГСФЛ; 30ХНМЛ; 32Х06Л и других) и легированных со специальными свойствами (20X1ЗЛ — коррозионностойкие; 40Х9С2Л — жаростойкие; Р6М4Ф2Л — быстрорежущие; 110Г13Л — износостойкие и других) сталей.

Отливки по качественным показателям делят на три группы:

- 1 — обычного назначения и качества,

- 2 — ответственного назначения и повышенного качества,

- 3 — особо ответственного назначения и повышенного качества.

Маркировка сталей буквенно-цифровая:

- Буква «Л» означает, что сталь литейная.

- Первые цифры указывают среднюю и максимальную (при отсутствии нижнего предела) массовую долю углерода в сотых долях процента;

- буквы за цифрами означают:

- А — азот,

- Б — ниобий,

- В — вольфрам,

- Г — марганец,

- Д — медь,

- М — молибден,

- Н — никель,

- Р — бор,

- С — кремний,

- Т — титан,

- Ф — ванадий,

- X — хром,

- Ю — алюминий,

- Л — литейная.

- Цифры, стоящие после букв, указывают примерную массовую долю легирующего элемента в процентах.

Механические свойства

Ниже приведены таблицы механических свойств стали 30ХГСА в различных условиях общие, при разных температурах, при разных температурах отпуска, в зависимости от сечения.

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB | HRCэ |

| Пруток. Закалка 880 °С, масло Отпуск 540 °С, вода или масло. | ||||||||

| 25 | 830 | 1080 | 10 | 45 | 49 | |||

| Поковки. Закалка. Отпуск. | ||||||||

| КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 | |

| КП 490 | 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 | |

| КП 540 | <100 | 540 | 685 | 15 | 45 | 59 | 223-262 | |

| КП 590 | <100 | 590 | 735 | 14 | 45 | 59 | 235-277 | |

| КП 590 | 100-300 | 590 | 735 | 13 | 40 | 49 | 235-277 | |

| КП 640 | <100 | 640 | 785 | 13 | 42 | 59 | 248-293 | |

| КП 675 | <100 | 675 | 835 | 13 | 42 | 59 | 262-311 | |

| Закалка 860-880 °С, масло. Отпуск 200-250 °С, воздух. | ||||||||

| 30 | 1270 | 1470 | 7 | 40 | 43-51 | |||

| Закалка 860-880 °С, масло. Отпуск 540-560 °С, вода или масло. | ||||||||

| 60 | 690 | 880 | 9 | 45 | 59 | 225 |

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Пруток. Закалка 880 °С, масло. Отпуск 560 °С. | |||||

| 300 | 820 | 980 | 11 | 50 | 127 |

| 400 | 780 | 900 | 16 | 69 | 98 |

| 500 | 640 | 690 | 21 | 84 | 78 |

| 550 | 490 | 540 | 27 | 84 | 64 |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,0013 1/с | |||||

| 700 | 175 | 59 | 51 | ||

| 800 | 85 | 62 | 75 | ||

| 900 | 53 | 84 | 90 | ||

| 1000 | 37 | 71 | 90 | ||

| 1100 | 21 | 59 | 90 | ||

| 1200 | 10 | 85 | 90 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Диаметр 20-70 мм, закалка 880 °С, масло. После отпуска охлаждение в воде. | ||||||

| 200 | 1570 | 1700 | 11 | 44 | 88 | 487 |

| 300 | 1520 | 1630 | 11 | 54 | 69 | 470 |

| 400 | 1320 | 1420 | 12 | 56 | 49 | 412 |

| 500 | 1140 | 1220 | 15 | 56 | 78 | 362 |

| 600 | 940 | 1040 | 19 | 62 | 137 | 300 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Закалка 880 °С, масло. Отпуск 600 °С, вода. | |||||

| 30 | 880 | 1000 | 12 | 50 | 69 |

| 50 | 760 | 880 | 12 | 50 | 69 |

| 80 | 740 | 860 | 14 | 50 | 78 |

| 120 | 670 | 820 | 14 | 50 | 78 |

| 160 | 590 | 740 | 14 | 50 | 78 |

| 200 | 530 | 720 | 14 | 45 | 59 |

| 240 | 490 | 710 | 14 | 45 | 59 |

Термическая обработка металла

Для повышения эксплуатационных качеств рассматриваемого металла довольно часто проводится термическая обработка. Ее особенностями можно назвать нижеприведенную информацию:

- Обработка может проводиться в обычной среде или в газовой, а также в вакууме. При выборе учитывается то, какие следует достигнуть эксплуатационные качества по завершении термической обработки.

- Температура плавления находится в пределах 900 градусов Цельсия, что делает металл хорошо обрабатываемым.

- Охлаждение может проходить в воде, масле или соляной ванне. От выбранного метода охлаждения зависит то, какого качества будет заготовка после прохождения термической обработки. Охлаждение в обычной воде приводит к образованию различных дефектов, которые существенно усложняют дальнейшую механическую обработку.

За счет термической обработки существенно повышается твердость поверхности и прочность структуры, но снижается пластичность, повышается хрупкость. Кроме этого, может проводиться ковка при температуре 1280 градусов Цельсия с последующим охлаждением на открытом воздухе или в воде.

В большинстве случаев термическая обработка проводится в качестве промежуточной операции, так как после закалки могут образовываться окалины и другие дефекты. Лишь при применении сложных технологий закалки можно снизить вероятность образования дефектов.

В большинстве случаев термическая обработка проводится в качестве промежуточной операции, так как после закалки могут образовываться окалины и другие дефекты. Лишь при применении сложных технологий закалки можно снизить вероятность образования дефектов.

Альтернативой подобного сплава можно назвать сталь 25 или сталь 35, которые также обладают сходными эксплуатационными качествами. Подобные металлы имеют практически идентичное применение.

Материал 30Х13 Челябинск

Без стали не обходится ни одно производство, будь то тяжелое машиностроение или изготовление бытовых электроприборов. Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал 30Х13 большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Как и вся продукция, материал 30Х13 закупается у ведущих производителей. Поэтому мы готовы со всей ответственностью давать гарантию на качество. Минимальное количество посредников определяет и низкую стоимость. Вкупе с быстрой доставкой, это дает возможность нашим бизнес-партнеры вести стабильное и взаимовыгодное сотрудничество.

Помимо отпуска, в форме той или иной детали (заготовки), наша компания реализует обработку металлов. Все мероприятия проходят четкий контроль на соответствие ГОСТа и правилам. Специалисты нашего предприятия осуществляют такие работы как оцинкование, создание деталей по чертежам заказчика, производство отливок, изготовление различных профилей и многое другое.

Имея в арсенале новейшее оборудование и огромный, опыт мы можем предложить проверку изделия по ряду параметров, таким как прочностные характеристики, химический состав, чистота сплава и так далее.

Каждому покупателю предложен огромный ассортимент продукции различного формата, а также актуальных услуг и работ. Чтобы быстрее разобраться и выбрать товар соответствующий потребностям, нужно связаться с менеджером компании и получить развернутую информацию по всем интересующим вопросам.

Характеристика ст. 30Х13, ГОСТ 5949-75, ГОСТ 2590-2006

| 383878998

Владимир +7 +7 +7 |

Общая характеристика стали марки 30Х13Из всех жаропрочных хромистых сталей — 30Х13 является наиболее легированной. Это нержавеющая, коррозийно-стойкая, жаропрочная марка, относящаяся к сталям мартенситного класса. 30Х13 выплавляют в открытых индукционных либо дуговых электропечах. Она хорошо подвергается горячей пластической деформации, которую проводят в интервале 1100 — 850 ºС. Эта сталь имеет склонность к образованию трещин при быстрых скоростях охлаждения и нагрева, поэтому при нагреве под горячую деформацию применяют медленный подогрев до 830 ºС, а после деформации – замедленное охлаждение в песке, стопе или печи. |

Размер | Количество | Цена >0,1т | |

| Круг | 30Х13 | 80 | 6,558 | 89000 | получить счет |

| Марка : | 30Х13 |

| Классификация : | Сталь коррозионно-стойкая жаропрочная |

| Заменитель : | 40Х13 |

| ГОСТы: | ГОСТ 25054-81, ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 5632-72, ГОСТ 5949-75, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 18907-73, ГОСТ 4405-75, ГОСТ 5582-75, ГОСТ 4986-79, ГОСТ 18143-72 |

| Применение: | режущий, мерительный инструмент, пружины, карбюраторные иглы, штоки поршневых компрессоров, детали внутренних устройств аппаратов и другие различные детали, работающие на износ в слабоагрессивных средах до 450 °С.; сталь мартенситного класса |

Больше о применении 30Х13 смотри здесь >>

Химический состав в % материала 30Х13

| C | Si | Mn | Ni | S | P | Cr | Ti | Cu |

| 0.26 — 0.35 | до 0.8 | до 0.8 | до 0.6 | до 0.025 | до 0.03 | 12 — 14 | до 0.2 | до 0.3 |

Температура критических точек материала 30Х13.

| Ac1 = 810 , Ac3(Acm) = 860 , Ar3(Arcm) = 660 , Ar1 = 710 , Mn = 240 |

Механические свойства при Т=20oС материала 30Х13 .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лист | 1 — 4 | Поп. | 500 | 15 | Отпуск 740 — 800oC, | |||

| Поковки | Прод. | 850 | 710 | 12 | 40 | 350 | ||

| Проволока | до Ж 6 | 700 | 12 | 350 |

| Твердость материала 30Х13 после отжига , | HB 10 -1 = 131 — 207 МПа |

| Твердость материала 30Х13 после закалки и отпуска , | HB 10 -1 = 235 — 277 МПа |

Физические свойства материала 30Х13 .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.23 | 7670 | 522 | |||

| 100 | 9.98 | 26.4 | 7650 | 473 | 595 | |

| 200 | 2.14 | 10.65 | 27.2 | 7620 | 502 | 684 |

| 300 | 2.06 | 11.13 | 27.7 | 7600 | 540 | 769 |

| 400 | 1.97 | 11.7 | 27.7 | 7570 | 582 | 858 |

| 500 | 1.85 | 11.83 | 27.2 | 7540 | 653 | 935 |

| 600 | 1.74 | 12.3 | 26.7 | 7510 | 749 | 1015 |

| 700 | 12.5 | 25.6 | 7480 | 879 | 1099 | |

| 800 | 12.6 | 25.1 | 7450 | 783 | ||

| 900 | 26.7 | 7460 | 657 | |||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала 30Х13 .

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | малосклонна. |

Остатки кругов сталь 30Х13 на май 2021г.

| Наименование | Марка стали | Размер | Количество | Цена >0,1т | |

| Круг калиброванный | 30Х13 | 25 | 0,053 | 130000 | получить счет |

| Круг | 30Х13 | 12 | 0,05 | 120000 | получить счет |

| Круг | 30Х13 | 16 | 0,84 | 120000 | получить счет |

| Круг | 30Х13 | 18 | 1,11 | 120000 | получить счет |

| Круг | 30Х13 | 20 | 7,335 | 120000 | получить счет |

| Круг | 30Х13 | 21 | 0,055 | 120000 | получить счет |

| Круг | 30Х13 | 23 | 0,11 | 120000 | получить счет |

| Круг | 30Х13 | 25 | 0,102 | 120000 | получить счет |

| Круг | 30Х13 | 26 | 0,256 | 120000 | получить счет |

| Круг | 30Х13 | 28 | 0,1 | 120000 | получить счет |

| Круг | 30Х13 | 35 | 0,133 | 120000 | получить счет |

| Круг | 30Х13 | 36 | 0,062 | 120000 | получить счет |

| Круг | 30Х13 | 38 | 0,149 | 120000 | получить счет |

| Круг | 30Х13 | 40 | 0,06 | 120000 | получить счет |

| Круг | 30Х13 | 60 | 0,051 | 120000 | получить счет |

| Круг | 30Х13 | 65 | 0,162 | 120000 | получить счет |

| Круг | 30Х13 | 70 | 0,367 | 120000 | получить счет |

| Круг | 30Х13 | 75 | 0,328 | 120000 | получить счет |

| Круг | 30Х13 | 80 | 6,558 | 120000 | получить счет |

| Круг | 30Х13 | 85 | 0,121 | 120000 | получить счет |

| Круг | 30Х13 | 90 | 0,072 | 120000 | получить счет |

| Круг | 30Х13 | 100 | 0,473 | 120000 | получить счет |

| Круг | 30Х13 | 105 | 0,576 | 120000 | получить счет |

| Круг | 30Х13 | 115 | 0,13 | 120000 | получить счет |

| Круг | 30Х13 | 120 | 0,29 | 120000 | получить счет |

| Круг | 30Х13 | 135 | 0,167 | 120000 | получить счет |

| Круг | 30Х13 | 150 | 2,64 | 120000 | получить счет |

| Круг | 30Х13 | 160 | 0,97 | 120000 | получить счет |

| Круг | 30Х13 | 170 | 0,54 | 120000 | получить счет |

| Круг | 30Х13 | 175 | 0,32 | 120000 | получить счет |

| Круг | 30Х13 | 200 | 0,089 | 120000 | получить счет |

| Круг | 30Х13 | 220 | 0,126 | 120000 | получить счет |

| Круг | 30Х13 | 230 | 0,935 | 120000 | получить счет |

| Круг | 30Х13 | 240 | 1,166 | 120000 | получить счет |

| Круг | 30Х13 | 260 | 1,15 | 120000 | получить счет |

| Круг | 30Х13 | 300 | 1,035 | 240000 | получить счет |

| Круг | 30Х13 | 340 | 0,804 | 240000 | получить счет |

| Круг | 30Х13 | 350 | 1,95 | 240000 | получить счет |

| Круг | 30Х13 | 400 | 0,472 | 240000 | получить счет |

| Круг | 30Х13 | 410 | 0,232 | 240000 | получить счет |

| Круг | 30Х13 | 430 | 0,18 | 240000 | получить счет |

| Круг | 30Х13 | 470 | 3,39 | 240000 | получить счет |

| Круг | 30Х13 | 530 | 5,6 | 240000 | получить счет |

| Круг | 30Х13 | 590 | 0,694 | 240000 | получить счет |

| Круг | 30Х13 | 610 | 1,446 | 240000 | получить счет |

| Круг | 30Х13 | 630 | 1,742 | 240000 | получить счет |

| Круг | 30Х13 | 690 | 2 | 240000 | получить счет |

Остатки полосы сталь 30Х13 на май 2021г.

| Наименование | Марка стали | Размер | Количество | Цена >0,1т | |

| Полоса | 30Х13 | 200×410 | 0,285 | 140000 | получить счет |

www.stali-urala.ru

Плотность стали различных типов

Приведена таблица значений плотности распространенных типов стали при комнатной температуре. Плотность стали существенно зависит от типа, который определяется ее химическим составом и назначением.

К легким сталям с не высокой плотностью можно отнести некоторые легированные, жаростойкие и нержавеющие стали. Минимальная плотность распространенных марок таких сталей составляет величину 7640-7670 кг/м3.

Присутствие в стали большого количества никеля делает ее плотность выше. Например, плотность сплавов на никелевой основе может достигать значения 8500 кг/м3. Наиболее тяжелой является быстрорежущая инструментальная сталь. Она содержит в своем составе такие тяжелые металлы, как вольфрам и молибден. Плотность такой стали изменяется в диапазоне от 8000 до 8800 кг/м3.

| Тип стали | Примеры | Плотность, кг/м3 |

|---|---|---|

| Углеродистые качественные | ст.08, ст.10, ст.15, 20, 40, 50, 85, 15К, А12, А30, ОС | 7800-7870 |

| Стали низколегированные | 15Г, 40Г, 10Г2, 16ГС, 18Г2С, 45Г2, 15Х, 35Х, 50Х | 7730-7850 |

| Стали легированные | 18ХГТ, 25ХГМ, 40ХС, 35ХМ, 40ХФА, 20ХН, 15Н5А | 7640-7880 |

| Стали целевого назначения | 65Г, 55С2, 60С2Г, 70С2ХА, ШХ15, ЭИ 229 | 7650-7850 |

| Нержавеющие, жаростойкие и жаропрочные | 03Х8СЮЦ, 12Х18Н10Т, 10Х12НД, 03Н18К9М5Т | 7670-8000 |

| Сплавы на железоникелевой основе | ХН32Т, ХН35ВТК, ХН45Ю, 06ХН46Б, ДИ65 | 7700-8170 |

| Сплавы на никелевой основе | ЭИ 929, ХН60Ю, ЭП 709, ХН70Ю, ХН78Т, ХН80ТБЮ | 7900-8570 |

| Углеродистые и легированные | У7, У8, У10, 9ХС, ХВГ | 7745-7850 |

| Стали штамповые | Х6ВФ, Х12, 7Х3, 3Х3М3Ф, ЭП 761, ЭИ 958, ДИ 37 | 7700-7800 |

| Стали валковые | 9Х, 9Х2В, 55Х, 60ХН, 75ХМ, 7Х2СМФ | 7800-7900 |

| Быстрорежущие | 11Р3АМ3Ф2, Р6М3, Р9, Р12, Р18, Р18К5Ф2 | 8000-8800 |

| Стали для отливок | 15Л, 30Л, 70Л, 40ХЛ, 25ГСЛ, 05Х26Н6М2Д2АБФЛ | 7730-7850 |

| Сплавы на никелевой основе для отливок | ХН58ВКМТЮБЛ, ХН65ВМТЮЛ, ЦНК 7П, ЦНК 17П | 8000-8790 |

Характеристики

Присутствие углерода в составе обеспечивает хорошую твёрдость (53–56 Hrc по шкале Роквелла). Хром сохраняет коррозионную стойкость на соответствующем уровне. Благодаря этому легирующему элементу изделия почти не подвергаются окислению, их прекрасный внешний вид поддерживается на протяжении всего срока эксплуатации.

Благодаря своим свойствам сталь может работать в помещении при контакте с большей группой продуктов и пищевых полуфабрикатов, а также с некоторыми карбонатами, ацетатами и гидроксидами.

Плюсы и минусы

Помимо того, что сталь X30Cr13 прекрасно обрабатывается, она обладает следующими положительными свойствами:

- коррозионная стойкость;

- высокая твёрдость;

- лёгкая заточка;

- износостойкость;

- низкая склонность к отпускной хрупкости;

- приемлемая стоимость.

Отрицательный момент проявляется в том, что материал плохо поддаётся сварке.

Устойчивость к коррозии

Как уже отмечалось, X30Cr13 имеет высокую коррозионную стойкость. Она достигается благодаря тому, что в поисках формулы создателям удалось добиться сбалансированного соотношения хрома и углерода. Коррозийные свойства проявляются в средах с умеренной агрессией, где нет таких соединений, как хлориды, это могут быть органические кислоты, мыло, моющие средства. Оптимальной коррозионной стойкости сплава можно добиться путём закалки и полирования поверхности.

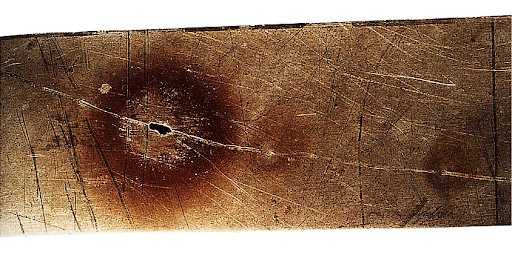

Так выглядит коррозия на изделии из стали X30Cr13..

На поверхности стали образуется стабильный слой оксида хрома, который предотвращает химические реакции с основной массой материала. Этот оксидный слой чрезвычайно тонкий, он пассивен (устойчив к коррозии), цепкий (хорошо прилипает к массе) и самовосстанавливающийся (реформируется при растрескивании или повреждении).

30ХГСА — расшифровка марки стали

Сталь 30ХГСА относится к группе легированных сталей. Состав ее регламентируется ГОСТом 4543-71, согласно которому каждая буква и цифра обозначает определенное содержание определенных химических элементов:

- Цифра 30 означает содержание углерода 0,28-0,34%. Углерод повышает твердость и прочность в сталях, но снижает пластичность и свариваемость.

- Х – хром (0,8-1,1%) повышает закаливаемость, коррозионную стойкость и жаропрочность сплава. Положительно влияет на сопротивление абразивному износу.

- Г – марганец (0,8-1,1%) удаляет вредные примеси кислорода и серы. Снижает риск образования окалин и трещин во время термообработки. Повышает качество поверхности. Помимо этого, способствует увеличению сталью пластичности и свариваемости.

- С – кремний также как марганец является сильным раскислителем. Повышает пластичность, не снижая при этом прочность. Увеличивает восприимчивость стали к термической обработке.

- Буква «А» расшифровывается как улучшенная. Это означает, что сталь прошла закалку с высоким отпуском. Особенности проведения закалки заключаются в нагреве стали до температуры 870 ºС и в последующем быстром охлаждении в масле или воде. Таким образом, происходит трансформация внутренней структуры, что способствует повышению механических характеристик 30ХГСА в 2,9 раза. Закалочные напряжения снимаются высоким отпуском: нагревом до 540-560 ºС. Помимо снятия напряжения, параллельно происходит увеличение упругих свойств.

- Сера (до 0,25%) и фосфор (до 0,25%) относятся к категории вредных примесей. Размеры их молекул слишком большие по сравнению со всеми вышеперечисленными элементами. Встраиваясь в кристаллическую сетку стали, сера и фосфор снижают ее устойчивость, тем самым снижая прочность сплава.

- Также в составе 30ХГСА имеется некоторый процент меди и никеля. Но их содержание настолько мало, что они не оказывают влияния на характеристики стали.

Сталь 30 хгса характеристики

Легирование сталей проводится для того, чтобы повысить их эксплуатационные качества. Примером можно назвать сталь 30ХГСА, свойства которой существенно выше, если сравнивать с обычными углеродистыми металлами.

Особенности во многом зависят от концентрации легирующих элементов и их типа. Рассматриваемая марка получила распространение по причине высокой коррозионной стойкости, которая достигается за счет включения в состав большого количества хрома.

Рассмотрим особенности этого сплава подробнее.

Термообработка сплава 30ХГСА

Для улучшения эксплуатационных характеристик получаемых изделий проводится термическая обработка, за счет чего происходит повышение прочности и твердости. Для стали 30ХГСА применяется следующая термообработка:

- Закалка направлена на изменение качеств поверхностного слоя. Рекомендуется проводить закалку стали при температуре 880 градусов Цельсия. Охлаждение проводится в масле, что позволяет исключить вероятность появления поверхностных и структурных деформаций.

- Закалка предусматривает перестроение кристаллической решетки. Подобный процесс становится причиной появления внутренних напряжений, которые в дальнейшем приводят к появлению структурных трещин. Отпуск при температуре 540 градусов Цельсия позволяет решить подобную проблему. Низкая температура нагрева позволяет в качестве охлаждающей среды применять воду.

- Ковка улучшает структуру материала. Вначале процесса заготовка нагревается до температуры 1240 градусов Цельсия. Охлаждение проводится на открытом воздухе или в другой среде – все зависит от того, какого размера заготовка.

Для улучшения качеств материала могут применять самое различное оборудование. Особенности химического состава определяет то, что обработка заготовок проводится при применении специального оборудования.

Сталь 30ХГСА: характеристики и применение

Изначально, сталь марки 30ХГСА разрабатывалась советскими учеными как материал для авиационной промышленности. Элементы управления, педали и другие механизмы самолетов середины 20 века полностью изготавливали из данного сплава.

Но наука не стояла на месте. Спустя некоторое время благодаря характеристикам сталь 30ХГСА нашла применение и стала доступной для остальных сфер промышленности. И сразу же началось массовое использование стали машино- и станкостроением.

30ХГСА — расшифровка марки стали

Сталь 30ХГСА относится к группе легированных сталей. Состав ее регламентируется ГОСТом 4543-71, согласно которому каждая буква и цифра обозначает определенное содержание определенных химических элементов:

- Цифра 30 означает содержание углерода 0,28-0,34%. Углерод повышает твердость и прочность в сталях, но снижает пластичность и свариваемость.

- Х – хром (0,8-1,1%) повышает закаливаемость, коррозионную стойкость и жаропрочность сплава. Положительно влияет на сопротивление абразивному износу.

- Г – марганец (0,8-1,1%) удаляет вредные примеси кислорода и серы. Снижает риск образования окалин и трещин во время термообработки. Повышает качество поверхности. Помимо этого, способствует увеличению сталью пластичности и свариваемости.

- С – кремний также как марганец является сильным раскислителем. Повышает пластичность, не снижая при этом прочность. Увеличивает восприимчивость стали к термической обработке.

- Буква «А» расшифровывается как улучшенная. Это означает, что сталь прошла закалку с высоким отпуском. Особенности проведения закалки заключаются в нагреве стали до температуры 870 ºС и в последующем быстром охлаждении в масле или воде. Таким образом, происходит трансформация внутренней структуры, что способствует повышению механических характеристик 30ХГСА в 2,9 раза. Закалочные напряжения снимаются высоким отпуском: нагревом до 540-560 ºС. Помимо снятия напряжения, параллельно происходит увеличение упругих свойств.

- Сера (до 0,25%) и фосфор (до 0,25%) относятся к категории вредных примесей. Размеры их молекул слишком большие по сравнению со всеми вышеперечисленными элементами. Встраиваясь в кристаллическую сетку стали, сера и фосфор снижают ее устойчивость, тем самым снижая прочность сплава.

- Также в составе 30ХГСА имеется некоторый процент меди и никеля. Но их содержание настолько мало, что они не оказывают влияния на характеристики стали.

Сталь 40Х

Главная/Характеристики Марок Стали, Металлопроката/Сталь 40Х

Характеристика материала.Сталь 40Х.

| Марка | Сталь 40Х |

| Классификация | Сталь конструкционная легированная.Хромистая |

| Заменитель | Сталь 45Х ,сталь 38ХА ,сталь 40ХН ,сталь 40ХС ,сталь 40ХФА ,сталь 40ХГТР |

| Прочие обозначения | |

| Иностранные аналоги | AISI 5135,AISI 5135 H,AISI 5140,AISI 5140 H |

| Применение | оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

| Видпоставки | |

| Обработка металлов давлением. Поковки: | ГОСТ 8479-70 |

| Сортовой и фасонный прокат | ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88 |

| Листы и полосы | ГОСТ 82-70, ГОСТ 103-76, ГОСТ 19903-74 |

| Сортовой и фасонный прокат | ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 14955-77 |

| Листы и полосы | ГОСТ 1577-93 |

| Трубы стальные и соединительные части к ним | ГОСТ 13663-86 |

Химический состав в % материала 40Х

| С | Si | Mn | Ni | S | P | Cr | Cu |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | до 0,3 | до 0,035 | до 0,035 | 0,8-1,1 | до 0,3 |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 743 |

| Ac3 | 815 |

| Ar3 | 730 |

| Ar1 | 693 |

| Mn | 325 |

Механические свойства стали 40Х

| Термообработка, состояние поставки | Сечение, мм | σ0,2 ,МПа | σв,МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Пруток ГОСТ 4543-71 | |||||||

| Закалка 860 °С, масло. Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | |

| Поковка ГОСТ 8479-70 | |||||||

| Нормализация. КП 245 | 500-800 | 245 | 470 | 15 | 30 | 34 | 143-179 |

| Нормализация. КП 275 | 300-500 | 275 | 530 | 15 | 32 | 29 | 156-197 |

| Закалка, отпуск. КП 275 | 500-800 | 275 | 530 | 13 | 30 | 29 | 156-197 |

| Нормализация. КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167-207 |

| 100-300 | 315 | 570 | 14 | 35 | 34 | 167-207 | |

| Закалка, отпуск. КП 315 | 300-500 | 315 | 570 | 12 | 30 | 29 | 167-207 |

| 500-800 | 315 | 570 | 11 | 30 | 29 | 167-207 | |

| Нормализация. КП 345 | <100 | 345 | 590 | 18 | 45 | 59 | 174-217 |

| 100-300 | 345 | 590 | 17 | 40 | 54 | 174-217 | |

| Закалка, отпуск. КП 345 | 300-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

| Закалка, отпуск. КП 395 | <100 | 395 | 615 | 17 | 45 | 59 | 187-229 |

| 100-300 | 395 | 615 | 15 | 40 | 54 | 187-229 | |

| 300-500 | 395 | 615 | 13 | 35 | 49 | 187-229 | |

| Закалка, отпуск. КП 440 | <100 | 440 | 635 | 16 | 45 | 59 | 197-235 |

| 100-300 | 440 | 635 | 14 | 40 | 54 | 197-235 | |

| Закалка, отпуск. КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 |

| 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 |

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2 ,МПа | σв,МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Закалка 830 °С, масло. Отпуск 550 °С | |||||

| 200 | 700 | 880 | 15 | 42 | 118 |

| 300 | 680 | 870 | 17 | 58 | |

| 400 | 610 | 690 | 18 | 68 | 98 |

| 500 | 430 | 490 | 21 | 80 | 78 |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. | |||||

| 700 | 140 | 175 | 33 | 78 | |

| 800 | 54 | 98 | 59 | 98 | |

| 900 | 41 | 69 | 65 | 100 | |

| 1000 | 24 | 43 | 68 | 100 | |

| 1100 | 11 | 26 | 68 | 100 | |

| 1200 | 11 | 24 | 70 | 100 |

Механические свойства в зависимости от температуры отпуска

| t испытания, °C | σ0,2 ,МПа | σв,МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 850 °С, вода | ||||||

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 |

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 |

Механические свойства в зависимости от сечения

| t испытания, °C | σ0,2 ,МПа | σв,МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. | ||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

Технологические свойства

| Температура ковки | Начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость | трудносвариваемая. Способы сварки: РДС, ЭШС. Необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка. |

| Обрабатываемость резанием | В горячекатаном состоянии при НВ 163-168, σв = 610 МПа Kν тв.спл. = 0.20, Kν б.ст. = 0.95. |

| Склонность к отпускной способности | склонна |

| Флокеночувствительность | чувствительна |

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -25 | -40 | -70 |

| Закалка 850 С, масло. Отпуск 650 С. | 160 | 148 | 107 | 85 |

| Закалка 850 С, масло. Отпуск 580 С. | 91 | 82 | 54 |

Предел выносливости

| σ-1, МПа | τ-1, МПа | n | σB, МПа | σ0,2, МПа | Термообработка, состояние стали |

| 363 | 1Е+6 | 690 | |||

| 470 | 1Е+6 | 940 | |||

| 509 | 960 | 870 | |||

| 333 | 240 | 5Е+6 | 690 | ||

| 372 | Закалка 860 С, масло, отпуск 550 С. |