Фактор № 3 Различная интенсивность и конфигурация вихревых потоков, образующихся в помольной камере

В связи с тем, что конструкционные особенности помольной камеры позволяют формировать футеровочные поверхности различных конфигураций, то и аэродинамические характеристики внутри камерной полости отличаются не только у машин на разных промышленных объектах, но, иногда, даже в пределах одного котло-турбиного цеха. Также перфорация дисков позволяет закреплять на них различное количество билодержателей – 3, 4, 6, 8 и формировать различное количество бил в мельнице вдоль ротора, что также существенно сказывается на характере динамических потоков.

Существует три схемы проведения технологических испытаний новых бил, каждая из которых обладает своими достоинствами, недостатками и методами компенсации этих недостатков.

СУЩЕСТВУЮЩИЕ СХЕМЫ ПРОВЕДЕНИЯ ТЕХНОЛОГИЧЕСКИХ ИСПЫТАНИЙ ДЛЯ ММТ

Параметры

Схемы разновеса

Полная

Половинная

Попеременная

Схематическое изображение

Достоинства

Условия испытаний наиболее приближены к эксплуатационным режимам.

Соизмеримые нагрузки, одинаковое качество углей. Короткие сроки проведения испытаний.

Недостатки

Недостоверность данных из-за несоизмеримости нагрузок и качества углей в условиях отсутствия средств индивидуального контроля за конкретной ММТ. Длительность проведения испытаний.

Недостоверность данных в случае неравномерного горизонтального износа; Возникновение биения ротора в результате различной интенсивности износа различных групп бил.

Недостоверность данных из-за повышенного износа более износостойких бил, берущих на себя повышенную нагрузку.

Методы компенсации недостатков

Статистические. Увеличение достоверности за счет большего количества испытаний и сравнения со статистически определенным базисом сравнения (средним эксплуатационным периодом).

Риск возникновения аварийных ситуаций из-за биения ротора не устраним. Недостоверность данных из-за неравномерности горизонтального износа устранима путем попеременной загрузки одних и тех же частей различными группами бил.

нет

Технологические пробы весьма разнообразны. Они служат лишь для

качественной

или сравнительной

оценки металла.

Обычно проведение технологической пробы оговаривается техническими условиями. Как правило, размеры образцов и условия испытания должны быть строго одинаковыми, лишь в этом случае результаты могут сравниваться.

В качестве показателей пригодности металла для каждого вида пробы выбираются свои характеристики. Такими характеристиками могут служить угол загиба, степень обжатия, число перегибов проволоки до возникновения первых признаков разрушения, степень высадки и т.д.

В качестве примеров приведем следующие технологические пробы:

Проба на загиб в холодном и нагретом состоянии

Схематически она показана на рисунке:

Загиб может производиться до определенного угла, либо до параллельности сторон, либо до соприкосновения сторон. Металл, выдерживающий пробу, не должен иметь трещин.

Такая проба определяет способность металла принимать заданный по размерам и форме загиб.

Проба на осадку в холодном состоянии

Проба на осадку в холодном состоянии

(рис. 31) позволяет определять

способность металла к заданной по размерам и форме деформации сжатия.

Образец считается выдержавшим пробу, если при осадке до заданной высотыh

в нем не появились трещины или изломы.

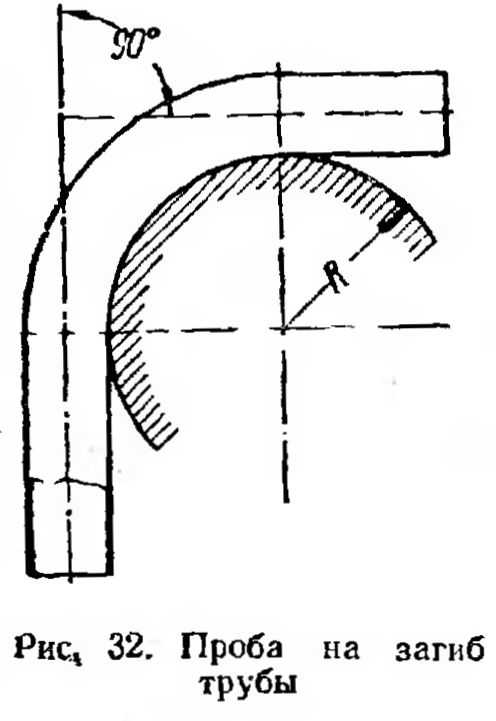

Проба на загиб трубы в холодном и горячем состоянии

(рис. 32) выявляет

способность металла трубы принимать заданный по размерам и форме загиб.

Испытание состоит в загибе заполненного сухим песком или канифолью отрезка трубы на 90″ вокруг оправки.

После загиба труба не должна иметь:

волосовин,

надрывов,

расслоений.

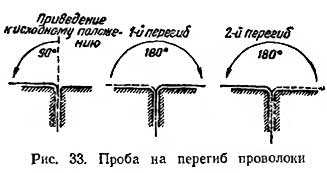

Проба на перегиб проволоки

Проба на перегиб проволоки

производится с целью выявления способности проволоки выдерживать повторный загиб (рис. 33).

Число перегибов до разрушения свидетельствует о способности металла выдерживать многократные

перегибы.

ВИДЫ ИСПЫТАНИЙ

По условиям и месту проведения испытания бывают:

- Лабораторные

- Стендовые

- Полигонные

- Натурные

- Испытания с использованием моделей

- Эксплуатационные

По виду воздействия испытания выделяют:

- Механические

- Климатические

- Термические

- Радиационные

- Электрические

- Электромагнитные

- Магнитные

- Химические

- Биологические

По назначению испытания бывают:

- Исследовательские

- Контрольные

- Сравнительные

- Определительные

По уровню проведения испытания выделяют:

- Государственные

- Межведомственные

- Ведомственные

По этапу разработки продукции испытания бывают:

- Доводочные

- Предварительные

- Приемочные

По испытаниям готовой продукции испытания разделяют на:

- Квалификационные

- Предъявительские

- Приемо-сдаточные

- Периодические

- Инспекционные

- Типовые

- Аттестационные

- Сертификационные

По продолжительности испытаний:

По результату воздействия испытания делят на:

- Неразрушающие

- Разрушающие

- Испытания на стойкость

- Испытания на прочность

- Испытания на устойчивость

По определяемым характеристикам испытания бывают:

- Функциональные

- Испытания на надежность

- Испытания на безопасность

- Испытания на транспортабельность

- Граничные испытания

- Технологические испытания

Конкретные испытания могут объединять в себе несколько из признаков классификации. Например, государственные аттестационные стендовые испытания на надежность.

Ряд испытаний нуждается в расшифровке.

Так, например, термин «стендовые испытания». Понятие «испытательный стенд» в различных отраслях трактуется пo paзному. Так, например, в технике вибрационных испытаний под вибрационным стендом понимается вибрирующий стол, на который устанавливается испытуемое изделие, а весь комплекс средств управления и измерения вместе со столом называют вибрационной установкой.

Стенд для испытания двигателя, наоборот, включает в себя весь комплекс средств, необходимых для проведения этих испытаний. Имеются большие разноречия в толковании этого термина и в зарубежной терминологии. Поскольку термин «испытательное оборудование» как средство испытаний для воспроизведения условий испытаний полностью охватывает все толкования понятия «испытательный стенд», то, соответственно, распространенный термин «стендовые испытания» определяется как испытания, проводимые на испытательном оборудовании.

«Натурные испытания» же испытания реализуются в случае выполнения трех основных условий.

1. Испытаниям подвергается непосредственно изготовленная продукция (т.е. объект испытаний) без применения моделей изделия или его составных частей.

2. Испытания проводятся в условиях и при воздействиях на продукцию, соответствующих условиям и воздействиям использования по целевому назначению.

3. Определяемые характеристики свойств объекта испытаний измеряются непосредственно и при этом не используются аналитические зависимости, отражающие физическую структуру объекта испытаний и его составных частей. Допускается использование математического аппарата статистической обработки экспериментальных данных.

Понятием «средство испытаний» охватываются любые технические средства, применяемые при испытаниях. Сюда относится, прежде всего, испытательное оборудование, под которым понимаются средства воспроизведения условий испытаний. В средства испытаний включаются средства измерений как встроенные в испытательное оборудование, так и применяемые при испытаниях для измерений тех или иных характеристик объекта или контроля условий испытаний. К средствам испытаний следует относить также вспомогательные технические устройства для крепления объекта испытаний, регистрации и обработки результатов. К средствам испытаний относятся также основные и вспомогательные вещества и материалы (реактивы и т.п.), применяемые при испытаниях.

Источник

Основные проблемы по теме «Тестирование на прочность: важность и применение»

1. Определение критериев прочности

Одной из основных проблем в тестировании на прочность является определение критериев, которые будут использоваться для оценки прочности тестируемого объекта. Не всегда очевидно, какие именно параметры следует учитывать при проведении тестов и каким образом они будут влиять на прочность.

2. Разработка надежных тестовых методик

Для тестирования на прочность требуется разработка специализированных тестовых методик, которые позволят достоверно оценить прочность объекта. Однако, разработка таких методик может быть сложной задачей, требующей глубоких знаний исследуемой проблематики.

3. Анализ результатов тестирования

После проведения тестов необходимо провести анализ полученных результатов. Обработка данных может быть нетривиальной задачей, особенно если речь идет о большом объеме информации. Определение, какие результаты считать достоверными и какие могут быть объяснены случайными факторами, также является проблемой.

4. Контрольные образцы и стандарты

В тестировании на прочность часто используют контрольные образцы и стандарты для сравнения результатов и оценки соответствия. Однако, выбор подходящих контрольных образцов и стандартов может вызвать затруднения, так как не всегда есть единые и признанные в отрасли нормы и стандарты.

5. Обобщение результатов

После проведения тестирования необходимо обобщить полученные результаты и сделать заключение о прочности и надежности объекта. Это может представлять сложность, поскольку результаты тестирования могут быть разными для разных условий эксплуатации и различных видов нагрузок.

Что такое тестирование на прочность?

Тестирование на прочность — это процесс проверки и измерения способности объекта к сопротивлению различным физическим нагрузкам и воздействиям в условиях, схожих с реальными эксплуатационными.

Какова важность тестирования на прочность?

Тестирование на прочность важно для обеспечения надежности и безопасности продукта или конструкции. Это позволяет выявить слабые места, улучшить дизайн и предотвратить отказы в реальных условиях эксплуатации

Какое применение имеет тестирование на прочность?

Тестирование на прочность широко применяется в различных отраслях, включая автомобильную промышленность, строительство, аэрокосмическую и машиностроительную отрасли. Оно используется для проверки прочности материалов, деталей, компонентов и конструкций перед выпуском на рынок.

Тестирование на прочность является важной составляющей процесса разработки и производства различных объектов, от строительных конструкций до электронных устройств. Оно позволяет определить, насколько прочными и надежными являются эти объекты, и способны ли они выдержать длительное время эксплуатации

Одной из основных тенденций в области тестирования на прочность является развитие новых методов и технологий. В настоящее время все большую популярность приобретает использование компьютерного моделирования и численных методов для определения прочностных характеристик объектов. Это позволяет значительно ускорить процесс тестирования и получить точные результаты.

Еще одной тенденцией является расширение области применения тестирования на прочность. Если раньше оно применялось преимущественно в инженерии и строительстве, то сейчас оно нашло применение в самых разных отраслях, включая медицину, автомобильную и авиационную промышленность, электронику и даже моду промышленного дизайна.

В перспективе можно ожидать дальнейшего развития методов и технологий тестирования на прочность. С постоянным развитием материалов и технологий производства появляются новые требования к прочности изделий, а значит, необходимо будет разрабатывать и использовать новые методы тестирования

Кроме того, с увеличением автоматизации производства важность тестирования на прочность будет только возрастать, так как от надежности и прочности объектов будет зависеть безопасность и эффективность процессов

Роль тестирования на прочность в процессе проектирования новых продуктов.

Тестирование на прочность является неотъемлемой частью процесса проектирования новых продуктов. Оно позволяет определить, насколько продукт выдерживает рабочие нагрузки и степень его надежности

В этой статье мы рассмотрим роль тестирования на прочность и его важность для успешной разработки новых продуктов

1. Определение тестирования на прочность.

Тестирование на прочность — это процесс, в ходе которого проводятся испытания продукта на долговечность и способность выдерживать необходимые нагрузки. Целью такого тестирования является определение ограничений и характеристик продукта, чтобы убедиться в его соответствии требованиям и безопасности.

2

Важность тестирования на прочность

Тестирование на прочность играет важную роль в процессе проектирования новых продуктов по нескольким причинам:

- Гарантия надежности продукта: Тестирование на прочность позволяет разработчикам удостовериться в надежности и долговечности продукта перед его выпуском на рынок. Это помогает уменьшить количество поломок и возвратов от клиентов.

- Определение ограничений продукта: Тестирование на прочность помогает определить, какие нагрузки и условия использования продукт может выдержать. На основе результатов тестирования можно внести изменения в конструкцию или материалы продукта, чтобы улучшить его прочность.

- Повышение безопасности: Тестирование на прочность также помогает обнаружить потенциальные уязвимости или слабые места в продукте, которые могут привести к аварии или травме пользователя. Это позволяет разработчикам внести соответствующие корректировки и улучшить безопасность продукта.

- Улучшение конкурентоспособности: Продукты, успешно прошедшие тестирование на прочность, имеют больше шансов на успех на рынке. Это позволяет компании демонстрировать высокое качество и надежность своих продуктов, что может привлечь больше клиентов и повысить ее конкурентоспособность.

3. Процесс тестирования на прочность.

Процесс тестирования на прочность включает следующие этапы:

- Планирование: На этом этапе определяются цели и требования к тестированию. Разрабатывается план испытаний, который включает выбор методик и инструментов тестирования, определение нагрузки и времени испытаний.

- Подготовка: В этой фазе подготавливаются необходимые образцы продукта и испытательное оборудование. Производится установка инструментов и приборов, необходимых для проведения испытаний.

- Испытание: На этом этапе проводятся испытания продукта с помощью заранее определенных методик и нагрузок. Зафиксированные данные анализируются и сравниваются с требованиями к продукту.

- Анализ результатов: Полученные результаты анализируются с целью определения соответствия продукта требованиям. Если продукт не прошел испытания, то анализируются и фиксируются его слабые места и предлагаются возможные улучшения.

- Подготовка отчета: В завершение тестирования составляется подробный отчет, в котором фиксируются все результаты, выводы и рекомендации. Этот отчет является основой для внесения изменений в продукт.

Тестирование на прочность играет ключевую роль в процессе проектирования новых продуктов. Оно помогает определить надежность, ограничения и безопасность продукта, а также повышает его конкурентоспособность. Тестирование на прочность должно проводиться в соответствии с определенными методиками и процедурами для достижения наилучших результатов.

Сложность проникновения на массовый рынок

Одной из наиболее сложных задач при разработке новейших технологий является их проникновение на массовый рынок. Несмотря на то, что технологические преимущества новых продуктов могут быть весьма значительными, есть несколько факторов, которые могут затормозить или даже препятствовать успешному внедрению на рынок.

1. Недостаточное финансирование

Разработка и внедрение новых технологий требует значительных финансовых ресурсов. Не всегда у разработчиков имеется достаточное количество средств для проведения всех необходимых исследований, испытаний, маркетинговых активностей и производства. Это может привести к задержкам в разработке и выходу на рынок, а также к ограниченному продвижению и продажам.

2. Сопротивление потребителей

Даже если новая технология обладает значительными преимуществами по сравнению с уже существующими решениями, ее внедрение может столкнуться с сопротивлением со стороны потребителей. Люди могут быть привыкшими к старым технологиям или не видеть достаточной необходимости в использовании новых. Это может вызвать низкую востребованность и низкие продажи на начальной стадии внедрения.

3. Конкурентная среда

Современный рынок технологий является крайне конкурентным. Существуют множество компаний, которые предлагают свои собственные решения и продукты. Конкуренция может быть жесткой, и разработчику новой технологии может быть сложно преодолеть препятствия, созданные уже установившимися компаниями. В такой ситуации необходимо предложить не только лучшее решение, но и сильную маркетинговую стратегию для привлечения внимания и установления своей позиции на рынке.

4. Технические препятствия

Во время разработки новых технологий могут возникнуть различные технические проблемы, которые затрудняют или задерживают выход на рынок. Например, недостаточное качество продукта, проблемы совместимости с другими устройствами или сложности в производстве могут быть серьезными препятствиями для успешного внедрения.

5. Правовые и регуляторные ограничения

Некоторые новые технологии могут столкнуться с правовыми или регуляторными ограничениями, которые затрудняют или даже запрещают их использование. Нормативная база в разных странах может различаться, и разработчикам необходимо учитывать эти ограничения при разработке и внедрении продукта.

В целом, проникновение на массовый рынок с новейшими технологиями не является простой задачей. Успех требует не только технической готовности, но и учитывания множества других факторов, связанных с финансированием, конкуренцией, сопротивлением потребителей, техническими проблемами и правовыми ограничениями.

Методы испытаний материалов

Испытания материалов являются неотъемлемой частью исследований в области материаловедения и технологии материалов. Они позволяют определить физические, механические и химические свойства материалов, а также их поведение в различных условиях.

1. Физические испытания

Физические испытания направлены на изучение физических свойств материалов, таких как плотность, теплопроводность, электропроводность и другие. Одним из наиболее распространенных методов является измерение плотности материала. Для этого используется пикнометр, который позволяет определить массу материала и его объем.

Пример:

2. Механические испытания

Механические испытания позволяют определить механические свойства материалов, такие как прочность, твердость, упругость и деформируемость. Одним из наиболее распространенных методов является испытание на растяжение. При этом материал подвергается нагрузке до разрушения, и измеряются его механические характеристики, такие как предел прочности и удлинение при разрыве.

Пример:

3. Химические испытания

Химические испытания позволяют определить химический состав материалов и их реакцию на воздействие различных сред. Одним из наиболее распространенных методов является спектральный анализ. При этом с помощью спектрометра измеряется спектральная характеристика материала, что позволяет определить его химический состав.

Пример:

4. Испытания на износостойкость

Испытания на износостойкость позволяют определить способность материала сохранять свои свойства при воздействии механического износа. Одним из наиболее распространенных методов является испытание на трение. При этом материал подвергается трению с другим материалом, и измеряются его износостойкие характеристики, такие как коэффициент трения и износ.

Пример:

5. Испытания на коррозию

Испытания на коррозию позволяют определить способность материала сохранять свои свойства при воздействии химической коррозии. Одним из наиболее распространенных методов является испытание в соляной кислоте. При этом материал погружается в соляную кислоту на определенное время, и измеряются его коррозионные характеристики, такие как массовая потеря и образование коррозионных пятен.

Пример:

Испытания материалов являются неотъемлемой частью исследований в области материаловедения и технологии материалов. Они позволяют получить объективные данные о свойствах материалов, что является основой для разработки новых материалов и улучшения существующих технологий

Важно проводить испытания в соответствии с установленными стандартами и методиками, чтобы результаты были достоверными и сопоставимыми. Только таким образом можно обеспечить качество и надежность конструкционных материалов в различных отраслях промышленности

Ограничения правового регулирования

В новейших технологиях существуют определенные ограничения, связанные с правовым регулированием. Возникновение новых технологий и их интеграция в различные сферы человеческой деятельности ведет к возникновению новых проблем и вызывает необходимость принятия соответствующих законодательных актов.

Вот некоторые виды ограничений, связанных с правовым регулированием в сфере новейших технологий:

- Защита личных данных: развитие технологий сбора, хранения и обработки информации приводит к увеличению опасности утечки личных данных. Правовое регулирование должно обеспечивать защиту личной жизни и конфиденциальности данных.

- Интеллектуальная собственность: новые технологии часто основаны на интеллектуальной собственности, которая должна быть защищена законодательством. Возникают вопросы о правах на вознаграждение и использование этих технологий.

- Ограничения на использование: в некоторых случаях использование новых технологий может быть ограничено или запрещено в целях безопасности или для предотвращения злоупотреблений. Правовые ограничения должны гарантировать безопасность и защиту интересов общества.

Примеры ограничений правового регулирования в сфере новейших технологий:

Технология

Ограничение

Искусственный интеллект

Необходимость разработки этических стандартов для предотвращения автономного принятия решений, которые могут причинить вред людям или обществу.

Генетическая инженерия

Необходимость установления ограничений на генетические модификации организмов, чтобы предотвратить возможные последствия для окружающей среды и здоровья людей.

Дроноведение

Необходимость установления ограничений на использование дронов для предотвращения нарушений частной жизни и безопасности людей.

Ограничения правового регулирования в новейших технологиях играют важную роль в защите интересов общества и обеспечении устойчивого развития технологического прогресса. Правовые нормы должны быть гибкими и способными адаптироваться к быстро меняющимся технологическим условиям.

ПРИЛОЖЕНИЕ В (рекомендуемое). СХЕМА ОТБОРА ЗАГОТОВОК ИЗ ПРОБ ДЛЯ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПРОКАТА

В.1 Схема отбора заготовок из проб для определения механических свойств проката в состоянии поставки (вариант 1)

В.1.1 Отбор заготовок из проб от сортового проката

______________

Рисунок B.1 — Схемы отбора заготовок из проб от проката круглого и многоугольного сечений

______________ * Разрешается производить отбор до 01.01.2001.

Рисунок В.2 — Схемы отбора заготовок из проб от проката квадратного и прямоугольного сечений

Полоса со скошенными кромками

Рисунок В.3 — Схемы отбора заготовок из проб от полосы со скошенными кромками

(Поправка).

В.1.2 Отбор заготовок из проб от фасонного проката* _____________* У неравнополочных уголков заготовка вырезается из большей полки.

Рисунок В.4 — Схемы отбора заготовок из проб от фасонного проката

В.1.3 Отбор проб от листового и широкополосного проката

Ширина проката; и — место отбора проб

Рисунок В.5 — Схемы отбора проб от листового и широкополосного проката

Таблица B.1 — Положение образца относительно поверхности проката

|

Вид испытания |

Толщина проката, мм |

Положение продольной оси образца по отношению к направлению прокатки при ширине проката, мм |

Положение образца относительно поверхности, мм |

|

|

150 |

||||

|

На растяжение при нормальной температуре |

||||

|

Контроль предела текучести при повышенных температурах проката для изделий, работающих под давлением |

От 3 до 10 |

Поперек, рядом с образцом для испытания на растяжение при нормальной температуре |

||

|

На ударный изгиб |

От 5 до 10 |

|||

|

Поперек или вдоль в соответствии со стандартом или ТУ на прокат |

||||

|

Толщина проката |

||||

|

Примечание — По согласованию изготовителя с потребителем допускается использовать: — поперечные образцы при испытании на растяжение широкополосного проката шириной 400-600 мм;- продольные образцы при испытании на растяжение и ударный изгиб проката шириной 600-1000 мм. |

B.2 Схема отбора заготовок из проб для определения механических свойств проката из улучшаемой стали в состоянии поставки (нормализованном или улучшенном) или в контрольном состоянии (вариант 2)

B.2.1 Отбор заготовок из проб от сортового проката

Прокат круглого и многоугольного сечений

Рисунок В.6 — Схемы отбора заготовок из проб от проката круглого и многоугольного сечений

Прокат квадратного и прямоугольного сечений

Рисунок В.7 — Схемы отбора заготовок из проб от проката квадратного и прямоугольного сечений

В.2.2 Отбор заготовок из проб от полосы со скошенными кромками листового и широкополосного проката — аналогично варианту 1

Материалы и применение для лабораторных прессов

Лабораторные прессы — это важные инструменты, обычно используемые в лабораториях для широкого спектра применений. Одной из ключевых особенностей лабораторных прессов являются материалы, используемые в их конструкции. Наиболее распространенными материалами являются нержавеющая сталь, алюминий и чугун. Эти материалы выбраны из-за их долговечности, прочности и устойчивости к коррозии. Тип используемого материала часто зависит от предполагаемого применения пресса. Например, нержавеющая сталь предпочтительна для применений, связанных с коррозийными материалами, а алюминий часто используется для более легких применений.

Материалы, используемые в лабораторных прессах

-

Нержавеющая сталь: Нержавеющая сталь — популярный материал, используемый в лабораторных прессах. Он известен своей высокой устойчивостью к коррозии, что делает его идеальным для использования в условиях, связанных с коррозийными материалами. Нержавеющая сталь также долговечна и прочна, что гарантирует, что пресс выдержит интенсивное использование.

-

Алюминий: Алюминий — легкий материал, используемый в лабораторных прессах. Его часто используют для более легких работ, которые не требуют такой большой силы или давления. Алюминий также устойчив к коррозии, что делает его пригодным для использования в некоторых лабораторных условиях.

-

Чугун: Чугун — долговечный и прочный материал, используемый в лабораторных прессах. Он часто используется в приложениях, требующих высокого уровня силы или давления. Чугун также устойчив к износу, что позволяет прессу выдерживать интенсивное использование.

Применение лабораторных прессов

Лабораторные прессы используются в широком спектре применений, включая материаловедение, химию и биологию. Различные типы лабораторных прессов, такие как гидравлические, пневматические и ручные, используются для разных целей. Выбор типа пресса часто зависит от требуемого уровня силы, необходимой точности и размера испытуемого образца.

-

Материаловедение. В материаловедении лабораторные прессы используются для проверки механических свойств материалов, таких как прочность на растяжение и сжатие. Эти испытания позволяют производителям определить прочность и долговечность своей продукции.

-

Химия. В химии лабораторные прессы используются для каталитических исследований, реакций под высоким давлением и синтеза полимеров. Эти прессы позволяют химикам изучать свойства материалов в условиях высокого давления и высоких сил.

-

Биология: В биологии лабораторные прессы используются для культивирования клеток, экстракции ДНК и очистки белков. Эти прессы позволяют исследователям изучать биологические материалы в контролируемых условиях.

-

Подготовка проб для спектроскопии. Лабораторные прессы обычно используются для подготовки проб для спектроскопического анализа. Например, гидравлические прессы используются для создания таблеток KBr для FTIR (инфракрасной спектроскопии с преобразованием Фурье), а также обычных таблеток образцов для XRF (рентгеновской флуоресценции). Эти гранулы позволяют ученым изучать молекулярную структуру и элементный состав образца.

В заключение отметим, что лабораторные прессы являются важными инструментами, используемыми в лабораториях для различных целей. Материалы, используемые в их конструкции, такие как нержавеющая сталь, алюминий и чугун, выбраны из-за их долговечности, прочности и устойчивости к коррозии. Тип используемого материала часто зависит от предполагаемого применения пресса. Лабораторные прессы используются в широком спектре применений, включая материаловедение, химию и биологию. Различные типы лабораторных прессов используются для разных целей, в зависимости от требуемого уровня силы, необходимой точности и размера испытуемого образца.

![§ 18. формы и методы контроля качества [1983 тарасенко в.м., петрова а.и. - конструирование и производство плетеной мебели]](http://dvorik56.ru/wp-content/uploads/5/9/4/5942dae467256c7224fc3ede26bd2316.png)