Инструменты для притирочных работ

Приспособления для притирки подразделяются на 2 группы.1.

Зажимающие клапан сверху, фиксирующиеся на стержне. На одной из сторон располагается ручка. Для достижения результата её нужно тянуть и вращать.2.«Присоски». Фиксируются на тарелке клапана, также оснащаются ручкой. Для использования надо прижать клапан к тарелке и вращать приспособление в разные стороны.

Инструмент для притирки клапанов: зажимающая сверху модель

При отсутствии инструмента подойдут шуруповёрт или дрель. Вне зависимости от выбранного инструмента вам понадобятся следующие приспособления: абразивная или алмазная паста; пружина — такая, чтобы можно было без труда сжать руками и надеть на клапан; керосин. Нет возможности раздобыть абразивную пасту? Приготовьте её! Для этого понадобится наждачная бумага с мелким зерном или стружка наждачного камня. Снимите с неё камни и смешайте их с солидолом или аналогичным веществом в пропорции 2 к 1. По консистенции смесь должна напоминать шампунь. В крайнем случае в качестве основы сгодится и стандартное моторное масло.

Почему прогорают клапана?

Клапаны работают при постоянных высоких температурах (400-600°С) и значительных механических нагрузках. Впускной клапан находиться в более щадящих тепловых условиях, т.к. охлаждается поступающей топливно-воздушной смесью. Выпускные клапана наоборот, еще больше нагреваются за счет отводимых газов.

Для правильной работы клапанов должно обеспечиваться четкое прилегание клапана к его седлу и соблюдаться условия их охлаждения (уровень открытия – закрытия). Появление нагара как на самом клапане, так и на седле нарушает оба требования и приводит к повреждению клапана. Нагар может образовываться из-за недорегулировки, износа, заводских дефектов, проблем с системой охлаждения, повышенной температуры сгорания и др. Заводской дефект причина не такая уж редкая. Деталь сложная, работает в условиях постоянных нагрузок, поэтому даже небольшая неоднородность металла может привести к разрушению всей детали.

Износ – непреодолимое препятствие для всех работающих деталей. Поэтому не пренебрегайте проверками клапанов после определенного пробега! Плохая регулировка клапанов – это создание недостаточных зазоров между клапаном и седлом, что часто называют зажатыми клапанами.

Основные функции впускного клапана

Впускной клапан выполняет ряд важных функций в системе двигателя. Вот некоторые из основных:

1. Насос воздуха

Впускной клапан открывается, чтобы позволить воздуху свободно проникать в цилиндр двигателя. Это позволяет двигателю получать необходимое количество кислорода для сгорания топлива. Клапан также регулирует приток воздуха, что позволяет контролировать мощность двигателя.

2. Создание вакуума

При закрытии впускного клапана в цилиндре создается вакуум. Это позволяет топливу более эффективно распыляться и смешиваться с воздухом, что способствует более полному сгоранию топлива.

3. Предотвращение обратного потока

Впускной клапан также служит для предотвращения обратного потока горячих газов из цилиндра обратно во впускную систему. Это обеспечивает более эффективное функционирование системы впуска и повышает надежность двигателя.

4. Регулирование работы двигателя

Впускные клапаны могут быть использованы для регулирования работы двигателя, изменяя момент открытия и закрытия. Изменение этого момента может повлиять на мощность двигателя, его экономичность и другие параметры работы.

5. Защита двигателя

Впускной клапан служит также для защиты двигателя от воздействия внешних факторов, таких как загрязнения, пыль и другие частицы. Он способен хорошо закрыться, чтобы предотвратить попадание нежелательных веществ внутрь двигателя, что помогает продлить его срок службы и сохранить его работоспособность.

Впускные клапаны играют ключевую роль в работе системы впуска двигателя. Их правильная работа и обслуживание необходимы для обеспечения эффективной и надежной работы двигателя.

Впускные и выпускные клапаны

Массовое наполнение цилиндров топливовоздушной смесью напрямую зависит от величин проходного сечения открываемого клапаном и продолжительности его открытия, а также аэродинамического сопротивления открываемой щщели образуемой между клапаном и седлом. Площадь впускного отверстия равна площади конической поверхности расположенной между тарелкой клапана и его седлом. Эта площадь пропорциональна диаметру опорной поверхности клапана, высоте подъема клапана и зависит от угла подъема клапана. Большинство клапанов выполняется с углом фаски в 45 градусов. Для форсированных двигателей угол фаски может быть безопасно уменьшен до 30 градусов. При меньшем угле площадь проходного отверстия еще больше увеличивается, но жесткость клапана значительно снизится, что приведет к вредным колебаниям клапанов в процессе работы двигателя и нарушению процесса впуска.

Увеличение диаметра тарелки клапана — Эта операция требует высококвалифицированного подхода хотя роль ее в прибавке мощности велика, но сильно преувеличена. Максимальное увеличение диаметра тарелки клапана ограничивается расположением его в камере сгорания. Увеличивать клапана до предела не имеет смысла, так как при сильном увеличении открытый клапан с одной стороны находиться очень близка к стенке цилиндра, что приводит к замедлению входящего топливовоздушного потока. Максимальные диаметры тарелок клапанов имеют двигатели с полусферическими камерами сгорания, ввиду расположения клапанов в разных плоскостях под немалым углом. В связи с тем, что клапаны располагаются под углом к стенкам цилиндра возможно максимально увеличение тарелок клапанов лишь бы поместились в камере сгорания. Механическая обработка впускных клапанов. Общие рекомендации.

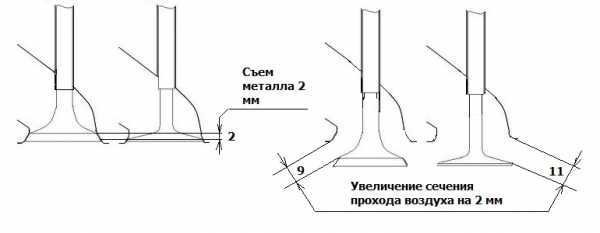

Обработка внутренней части тарелки. Съем металла с внутренней части тарелки (часть находящаяся внутри головки блока) позволяет увеличить проходное сечение при открытии клапана, увеличив тем самым наполнение двигателя топливовоздушной смесью. При этом вес клапана уменьшается, что полезно если вы увеличиваете рабочие обороты двигателя. Не увлекайтесь съемом металла в части находящейся около ножки клапана, это позволит значительно снизить вес клапана но также значительно увеличит сопротивление что скажется на наполнении цилиндров.

Уменьшение аэродинамического сопротивления щели клапан-седло. Если помимо одной рабочей фаски клапана в 45 градусов изготовить с двух сторон еще по одной дополнительной фаске в 30 и 60 градусов то клапан приобретет более совершенную форму с точки зрения аэродинамики движения газов и наполнение цилиндров улучшиться что непременно приведет к увеличению мощности двигателя. Рабочая фаска создает уплотнение и частично отводит тепло в момент прижатия к седлу. Достаточная ширина для впускных клапанов, чтоб справляться с этими функциями находится в пределах 0.7 — 1.1 мм больше безопаснее.

Уменьшение диаметра ножки клапана. Ножка клапана находится в центре движения потока топливовоздушной смеси и оказывает на это движение значительное сопротивление. При уменьшении диаметра ножки даже на небольшую величину может оказать благоприятное воздействие на наполнение цилиндров. для клапанов с диаметром ножки 8 мм и более вполне возможно уменьшить толщину ножки на 1 мм без потери надежности и стабильности работы клапана. Нельзя снимать металл в месте движения клапана по направляющей втулке.

Уменьшение веса впускного клапана. Дополнительно к вышеописанным процедурам понизить вес впускного клапана поможет съем метала с центра тарелки со стороны камеры сгорания. Полировка. Полировка не отнимет много времени но добавит ряд полезных свойств вашим клапанам. Во первых на полированной поверхности меньше образуется нагар. Во вторых полированная поверхность имеет меньшую площадь поверхности (с точки зрения физики а не геометрии) и в связи с этим меньше нагревается клапан. Ну и в третьих полированная поверхность имеет меньшее аэродинамическое сопротивление, что положительно сказывается на наполнении цилиндров. Все эти плюсы мало выражены но они есть.

Какой клапан больше впускной или выпускной

К л а п а н ы открывают и закрывают впускные и выпускные каналы. Клапан состоит из тарельчатой плоской головки и стержня. Диаметр головки впускного клапана больше, чем выпускного. Впускные клапаны изготовляют из хромистой стали; выпускные клапаны (или их головки) — из жаростойкой стали. Вставные седла клапанов, запрессованные в головку или блок цилиндров, изготовляют из жаростойкого чугуна. На рабочую поверхность головки выпускных клапанов иногда наплавляют жаростойкий сплав. Для лучшего охлаждения внутреннюю полость некоторых выпускных клапанов заполняют металлическим натрием 11 (см. рис. 3.4, а), который имеет высокую теплопроводность и температуру плавления 98°С. При движении клапана расплавленный натрий, перемещаясь внутри стержня, отводит теплоту от головки к стрежню, которая затем передается направляющей втулке 10.

Рабочая поверхность головки клапана (фаска) обычно имеет угол 45°; только у впускных клапанов двигателя ЗИЛ-130 этот угол равен 30°. Фаску головки клапана тщательно обрабатывают и притирают к седлу. Стержень клапана имеет выточку, в которую вставляют сухарики 7 для крепления упорной шайбы 6 пружины клапана. Стержни клапанов перемещаются в направляющих втулках 10 — чугунных или металлокерамических (ЗМЗ-24, ЗМЗ-53, КамАЗ-740).

Клапан прижимается к седлу одной или двумя (АЗЛК-2140 и КамАЗ-740) пружинами. При двух пружинах направление из витков должно быть различным, чтобы при поломке одной из них ее витки не могли попасть между витками другой.

Выпускные клапаны двигателей ЗИЛ-130 принудительно поворачиваются при работе, что предотвращает их заедание и обгорание. Механизм поворота состоит из неподвижного корпуса 1 (рис. 3.4, а—г), пяти шариков 2 с возвратными пружинами 9, дисковой пружины 8 и опорной шайбы 3 с замочным кольцом 4. Корпус 7 установлен на направляющей втулке 10 клапана в углублении головки цилиндров и имеет секторные пазы для шариков 2. Опорная шайба .?и дисковая пружина 8с зазором надеты на выступ корпуса. При закрытом клапане (рис. 3.4, б), когда усилие его пружины 5 невелико, дисковая пружина 8 выгнута наружной кромкой кверху, а внутренней кромкой опирается на заплечник корпуса 1. При открытии клапана усилие его пружины 5 увеличивается, дисковая пружина 8 распрямляется и ложится на шарики 2 (рис. 3.4, в). Усилие пружины 8 передается на шарики 2, и они, перекатываясь по секторным пазам корпуса, поворачивают дисковую пружину и опорную шайбу, а, следовательно, пружину клапана и клапан.

При закрытии клапана усилие его пружины уменьшается, дисковая пружина 8 прогибается и упирается в заплечник корпуса, освобождая шарики 2, которые под действием пружины 9 возвращаются в исходное положение.

Как прочистить сливной шланг с разбором дренажной системы

- Избавиться от накипи на электронагревателе вновь поможет лимонная кислота. Количество порошка зависит от степени загрязнения, но в среднем на машину с загрузкой 5 кг требуется 250 г. Высыпьте 200 г в отделение для порошка, а 50 — в барабан и запустите стирку при максимальной температуре.

- Более агрессивная уксусная кислота тоже способна справиться с накипью. Достаточно добавить 50 мл уксуса в ёмкость для кондиционера и включить машину. Будьте осторожны: уксус может повредить резиновые элементы.

Если вы все же нашли неисправность в работе, которая возникла из-за засорения в шланге слива стиральной машины, то в первую очередь требуется обеспечивать полный доступ к системе слива.

Очищаем фильтр

Очищают фильтр в следующей последовательности:

- Выкручивают винт и аккуратно достают фильтр.

- Наклоняем нашу конструкцию, сливаем всю имеющуюся жидкость, заранее подставив для этой цели емкость с невысокими бортиками.

- После того, как в машинке не осталось воды, достаем все посторонние застрявшие предметы. Если элементы конструкции полностью покрыты накипью, то они подлежат полной замене.

- Далее, когда вы уже устранили загрязнения за счет промывания водичкой и протирания влажной губкой, осмотрите место, где располагается система фильтрации, и уберите оставшиеся загрязнения со стенок.

- Прочистите насос и прилегающую к нему систему, а далее подключайте ваше устройство к питанию и подключите режим слива. Если вы сделали все правильно, лопасти и крыльчатка насосной системы будут вращаться без перебоев.

Предлагаем ознакомиться Почему протекает вода из дверцы стиральной машины снизу при отжиме. Видео по ремонту стиралки своими руками. – Сервисный

Со всеми тонкостями можно ознакомиться в подробно описывающим процесс видеообзоре.

Внимание: бывают такие исключительные ситуации, когда система загрязнена настолько, что просто не поддается извлечению. В таком случае советуется снять одну стенку стиралки и аккуратно очищать фильтр со стороны насосной системы

Все проводится в несколько этапов:

Все проводится в несколько этапов:

- Отключите стиральную машину от питания.

- Перекройте клапан подачи воды.

- Используя плоскую отвертку, снимите боковую или переднюю нижнюю панель.

- Через фильтр слива вылейте остатки использованной воды.

- Используя плоскогубцы, отсоедините конец шланга от канализационной трубы или сифона.

В устройствах таких марок, как ВЕКО, Аристон, Кэнди, Самсунг и Индезит добраться до дренажного шланга можно только через дно. В таких случаях для удобства проведения очистки стиральной машины от засора, положите ваш агрегат набок, заранее подстелив под него какую-то ткань. После того, как вы разожмете плоскогубцами хомут, можете смело отсоединять шланг от помпы.

В стиралках фирм Электролюкс или Занусси шланг проходит вдоль задней стены. Для того, чтобы подобраться к нему, снимите заднюю крышку корпуса. Далее разжимаем защелки, открепляем дренажный шланг, а далее откручиваем от шланга для подачи воды. Чтобы полностью убрать дренажный шланг, вам следует полностью снять верхнюю крышку, открутив все болты и разжав хомут для фиксации.

В таких машинках, как Бош и Сименс достать шланг можно благодаря снятию передней панели корпуса. Все делается в следующем порядке:

- С передней панели снимаем уплотнительную резину и разжимаем хомут.

- Достаем нижнюю панель и выдвигающийся лоточек для стиральных средств.

- Выкручиваем болты для фиксации и снимаем блокировку дверцы люка.

- Снимаем переднюю панель корпуса.

- Разжимаем хомут и вытаскиваем наш шланг.

Чистят шланг слива промыванием и обработкой стенок с внутренней стороны с использованием специальных ершиков. Мастера в этом деле привыкли использовать не металлические ершики, а те, что выполнены из синтетики.

Полезный совет: для того, чтобы вы смогли достигнуть лучшего эффекта при промывке, используйте теплую водичку с добавленной в нее лимонной кислотой.

Промытый со всех сторон шланг лишь осталось закрепить на старое место, выполнив все описанные действия в обратном порядке.

Конструкция клапанов двигателя

Механизм привода клапанов – это часть более крупного газораспределительного механизма (ГРМ). По конструкции ГРМ может быть с верхним или с нижним расположением клапанов. В современных двигателях чаще применяется первая схема.

Посредством клапана в цилиндр напрямую подается топливовоздушная смесь в точной дозировке. Также может осуществляться подача просто воздуха. Выпуск отработавших газов из цилиндра происходит аналогично при помощи клапана. Поэтому четырехтактный двигатель внутреннего сгорания должен иметь на каждый цилиндр минимум два клапана, чтобы реализовывался принцип его работы.

По прямому назначению клапаны можно поделить на два вида:

- впускной клапан;

- выпускной клапан.

Частью клапана является его тарелка. Конструкция современных двигателей такова, что клапаны расположены в головке блока цилиндров (сокращенно ГБЦ). Место контакта клапана и ГБЦ называется седлом клапана. Седло изготавливают из стали или чугуна и запрессовывают в ГБЦ.

Чтобы цилиндр наполнялся топливно-воздушной смесью или воздухом максимально эффективно, тарелка впускного клапана должна превышать тарелку выпускного по диаметру. Это главное отличие между впускными и выпускными клапанами. Благодаря большему диаметру тарелки впускной клапан наполняет цилиндр воздухом или топливной смесью более качественно.

Однако есть причины для увеличения диаметра тарелки и выпускного клапана. К примеру, это улучшает очистку цилиндров от продуктов горения. Однако нельзя увеличивать диаметры тарелок обоих клапанов до бесконечности – они должны поместиться в геометрические размеры камеры сгорания, расположенной в головке блока цилиндров.

Во время работы клапаны мотора подвергаются большим нагрузкам как по механическим параметрам, так и по температуре. По этой причине изготавливают их из специальных сплавов, способных противостоять высокой температуре и механическому разрушению. Особо усиливают кромку тарелки, да и ей самой придают дополнительную механическую прочность при помощи напыления из керамики. Впускной клапан имеет обычно стержень из цельного куска металла, а вот стержень выпускного содержит внутри полость с натрием. Это обеспечивает ему повышенную теплопроводность для быстрого отведения тепла от тарелки клапана.

Поверхность прикосновения тарелки клапана к блоку цилиндров называется фаской. В этом месте очень нежелательно образование нагара. Чтобы предотвратить такое явление, а также более равномерно распределить тепло, в конструкции механизма клапанов применяется определенное инженерное решение. А именно клапан вращается во время работы двигателя.

В настоящее время чаще всего используются ДВС с четырехклапанной схемой. То есть каждый цилиндр такого мотора имеет два впускных и два выпускных клапана. Когда клапан на впуске опускается, открывается кольцевой проход между седлом и тарелкой. Через этот проход осуществляется наполнение цилиндра топливно-воздушной смесью или просто воздухом. Площадь сечения прохода напрямую влияет на скорость наполнения цилиндра и, как следствие, на производительность мотора.

Кроме вышеописанной схемы, встречаются двух-, трех- и пятиклапанные. У двухклапанной системы один впускной и один выпускной клапан в каждом из цилиндров. Трехклапанная содержит два впускных и один выпускной. Если клапанов пять, три служат для впрыска и два для выпуска отработавших газов. Количество клапанов определяется размером камеры сгорания в конкретном двигателе, типом привода клапанов. Также число клапанов зависит от форсированности ДВС и других показателей.

Клапан открывается за счет нажатия на его стержень. Осуществляет это нажатие привод. Таким образом посредством привода клапана происходит передача усилия от распределительного вала. В современных двигателях реализовано две основных схемы привода: передача движения от гидравлических толкателей или привод, базирующийся на роликовых рычагах.

Закрывается клапан посредством пружины, подобранной по жесткости. Благодаря давлению пружины тарелка клапана герметично перекрывает каналы впуска и выпуска. Для удержания клапана на стержне служат сухари и тарелка клапанной пружины. Однако двигатель в работающем состоянии, особенно при нагрузке, способен вызывать на клапанах резонансные колебания. Для борьбы с этим эффектом устанавливают две пружины, витки которых имеют разное направление.

Чем страшен нагар на клапанах?

Тут все элементарно и просто — нагар начинает снижать проходные каналы для воздуха (мощность падает), а иногда является причиной того что система ГРМ вообще выходит из строя, теперь подробнее:

- Неровный холостой ход. Чем меньше воздуха, тем меньше топлива подает ЭБУ, на холостом ходу это может быть причиной неровного холостого хода.

- Рывки при разгоне. Опять же не хватка воздушной смеси, жмете на газ а машина не едет как раньше

- Уменьшение мощности. Опять же ЭБУ через датчики кислорода видит, что в топливной смеси, воздуха мало, значит нужно подавать меньше топлива. Машина, которая раньше была резвой, теряет в мощности.

- «Зависание». От большого количества нагара, клапана могут, как бы «замереть» на одном месте. Это очень плохо, конечно поршень с ними, скорее всего не встретится (хотя есть такая вероятность), но с ними может случиться другая проблема прогорание

- Прогар. Клапан банально не закрывается до конца, герметичность камеры сгорания нарушается, падает мощность (уменьшается компрессия). При такте воспламенения, нет герметичности системы, вся эта горючая смесь огибает клапана, опаливая их, и они просто сгорают.

Все это в большом количестве случаев характерно для непосредственного впрыска топлива, еще раз повторюсь – это просто такая конструкция

Как работает клапанный механизм

Клапаны постоянно подвергаются воздействию высоких температур и давлений. Это требует особого внимания к конструкции и материалам этих деталей. Особенно это касается выпускной группы, так как через нее выходят горячие газы. Тарелка выпускного клапана на бензиновых двигателях может нагреваться до 800˚C — 900˚C, а на дизельных 500˚C — 700C. Нагрузка на тарелку впускного клапана в несколько раз меньше, но достигает 300˚С, что тоже немало.

Поэтому при их производстве используются жаропрочные металлические сплавы с легирующими добавками. Кроме того, выпускные клапаны обычно имеют полый стержень с натриевым наполнителем. Это необходимо для лучшей терморегуляции и охлаждения тарелки. Натрий внутри стержня плавится, течет и забирает часть тепла от пластины и передает его стержню. Таким образом можно избежать перегрева детали.

Во время работы на седле может образовываться нагар. Чтобы этого не произошло, используются конструкции для поворота клапана. Седло представляет собой кольцо из высокопрочного стального сплава, которое запрессовывается непосредственно в головку блока цилиндров для более плотного контакта.

Кроме того, для правильной работы механизма необходимо соблюдать регламентированный тепловой зазор. Высокие температуры вызывают расширение деталей, что может привести к неправильной работе клапана. Регулировка зазора между кулачками распредвала и толкателями осуществляется подбором специальных металлических шайб определенной толщины или самих толкателей (стаканов). Если в двигателе используются гидрокомпенсаторы, тогда зазор регулируется автоматически.

Очень большой тепловой зазор препятствует полному открытию клапана, и поэтому цилиндры будут менее эффективно заполняться свежей смесью. Небольшой зазор (или его отсутствие) не позволит клапанам закрыться до конца, что приведет к прогару клапана и снижению компрессии двигателя.

Выпускные клапаны: особенности и применение

Выпускные клапаны являются одним из важных компонентов двигателя внутреннего сгорания. Они отвечают за вывод выгоревших отработанных газов из цилиндров и создание наддавления в системе выпуска.

Основная задача выпускных клапанов в двигателе — создание условий для максимального удаления отработанных газов без задержек во время работы. Они обеспечивают свободный проход для выталкивания горячих газов за пределы двигателя.

Выпускные клапаны часто изготавливаются из высококачественных материалов с повышенной теплостойкостью, таких как никелевые сплавы или сплавы на основе кобальта. Благодаря этому они обладают высокой износостойкостью и способны выдерживать высокие температуры около камеры сгорания.

Один из ключевых факторов, влияющих на эффективность работы выпускных клапанов, — это их диаметр. Больший диаметр выпускного клапана позволяет увеличить объем отработанных газов, которые могут быть выдавлены из цилиндра. Это приводит к улучшению производительности двигателя.

Важным аспектом выбора выпускного клапана является угол его раскрытия. Он определяет, насколько эффективно газы могут быть выталкиваемыми из цилиндра. Более крутой угол обеспечивает более быстрое открытие клапана и увеличивает поток газов.

| Основные особенности выпускных клапанов | Применение |

|---|---|

| Высокая теплостойкость | В двигателях с высокой температурой около камеры сгорания |

| Больший диаметр | Для увеличения производительности двигателя |

| Крутой угол раскрытия | Для обеспечения эффективного удаления горячих газов |

Выпускные клапаны необходимы для правильной работы двигателя и его эффективного функционирования. Их правильный выбор и установка являются важными аспектами тюнинга двигателя и повышения его мощности. При выборе и установке выпускных клапанов следует учитывать особенности конкретного двигателя и его режим работы.

Важность правильного соотношения размеров клапанов

Впускные клапаны имеют больший размер по сравнению с выпускными клапанами. Это связано с тем, что впускной процесс требует большего объема воздуха, который должен попасть в цилиндр. Больший диаметр впускных клапанов позволяет увеличить пропускную способность и обеспечить достаточное количество воздуха для сгорания топлива.

Выпускные клапаны выполняют функцию вывода отработавших газов из цилиндра. Их размеры меньше, чем у впускных клапанов, так как объем газов, который нужно вывести, уже сжат и требует меньшего диаметра клапанов. Меньший диаметр выпускных клапанов позволяет увеличить скорость выхлопных газов и улучшить общую производительность двигателя.

Важно понимать, что правильное соотношение размеров клапанов зависит от конкретного типа двигателя и его характеристик. Производители двигателей стремятся создать оптимальное соотношение размеров клапанов, чтобы обеспечить лучшую производительность и экономичность

Поэтому, при выборе клапанов для замены, рекомендуется обратиться к специалистам и учесть требования производителя.

В итоге, правильное соотношение размеров клапанов — это важная составляющая работы двигателя. Оно обеспечивает оптимальное смешивание топлива с воздухом и эффективный вывод отработавших газов. Неверные размеры клапанов могут привести к снижению производительности двигателя, повреждению клапанов и другим неисправностям

Поэтому следует обращать внимание на правильное соотношение размеров клапанов при ремонте и обслуживании двигателя

Как устранить стук клапанов

Если в пути от мотора начали исходить непонятные постукивания, первым делом нужно убедиться в нормальном уровне масла в двигателе. Когда масла недостаточно, даже исправный насос не сможет обеспечить смазывание всех необходимых узлов. Нормальным считается средний уровень масла.

Далее следует провести определенные тесты – посмотреть, есть ли стук клапанов на холостых оборотах, что происходит при нагруженном двигателе и во время разгона авто. Усиление шума явно указывает на износ подшипников коленвала.

Если цокот появляется после заливки топлива, можно смело считать его виновником неполадки. Со временем этот эффект пройдет и для двигателя он не критически опасен. Однако лучше впредь не заправляться на этой АЗС.

Что нужно предпринять для устранения стука в клапанах? Выше мы рассматривали, что в конструкции ДВС применяются два или четыре клапана на цилиндр. Также клапаны подразделяются на впускные и выпускные. Работа мотора происходит при высоких температурах. Поэтому металлические детали предсказуемо расширяются. В результате меняется зазор. В случае неправильной регулировки клапанов это чревато быстрым износом системы ГРМ. И двигатель существенно потеряет в мощности. Если зазор увеличится, клапаны будут открываться не полностью. Если зазор окажется слишком мал, произойдет подгорание клапанов и седел.

В случае отсутствия гидрокомпенсаторов в конструкции авто нужно каждые 25 тысяч километров пробега регулировать зазоры клапанов. Не лишним будет также производить очистку этих элементов, потому что в процессе работы на их поверхности образуется нагар. В итоге нормальная работа клапанов нарушается. Таким образом, условия стабильной работы авто и нормального расхода топлива – чистые клапаны и настроенный зазор.

Тепловой зазор можно отрегулировать. Как это сделать, рассмотрим на машине ВАЗ. Из инструментов нам понадобятся рожковые ключи и набор головок. Кроме того, необходимо иметь щуп толщиной 0,15 мм. Далее нужно выполнить следующие действия:

- Установив КПП в нейтральное положение, подкладывают упоры под задние колеса.

- Дают остыть мотору до 20 градусов Цельсия.

- Откручивают болты, удерживающие клапанную крышку. Для этого нужен ключ на 10.

- Шкив коленвала выставляют по меткам. Метка распределительного вала должна совпасть со стрелкой на крышке клапанов.

- При помощи щупа регулируют зазоры шестого и восьмого клапанов. Традиционно клапаны начинают считать со стороны радиатора.

- Проворачивают коленвал на пол-оборота.

- Затем так же щупом настраивают клапаны четыре и семь. Далее коленвал нужно снова провернуть на половину оборота.

- Выставляют зазоры клапанов номер три и один.

- Затем регулируют второй и пятый клапаны.

В конце снова нужно проверить правильность выставления всех зазоров. Щуп должен входить в зазор с небольшим трением, но без значительных усилий. Нужно иметь в виду, что после затяжки контргаек зазор станет меньше. Категорически нельзя оставлять клапан в зажатом состоянии.

Самостоятельная регулировка не всегда помогает убрать стук. Если такое случилось, дальнейший ремонт лучше доверить СТО. Другие причины шума своими руками убрать вряд ли получится. Не исключено, что, несмотря на старание, не получится правильно выставить зазоры клапанов.

Важное уточнение – стук как в холодном, так и в горячем состоянии двигателя свидетельствует о серьезных неисправностях. При обнаружении такой проблемы лучше не откладывать визит на СТО. Во время ремонта очень легко ошибиться, что повлечет усугубление неполадок

Во время ремонта очень легко ошибиться, что повлечет усугубление неполадок

Именно поэтому совсем не рекомендуется заниматься самостоятельным ремонтом клапанов новичкам.

Во время ремонта очень легко ошибиться, что повлечет усугубление неполадок. Именно поэтому совсем не рекомендуется заниматься самостоятельным ремонтом клапанов новичкам.

Последовательность регулировки зазоров клапанов двигателя

Перед началом регулировки установите поршень цилиндра в ВМТ (верхнюю мертвую точку) такта сжатия. В этом положении оба клапана регулируемого цилиндра должны быть закрыты, а коромысла этих клапанов должны свободно качаться в зазоре.

Затем медленно ослабьте контргайку на регулировочном винте или болте. С помощью щупа и регулировочного винта отрегулируйте требуемый зазор, затем затяните контргайку.

«Будьте осторожны, чтобы не изменить установленный зазор при затяжке стопорной гайки».

После затяжки контргайки необходимо снова проверить воздушный зазор. Используйте щуп для проверки зазора. Зонд должен пройти через него с небольшим усилием, если это ощущение не возникает, но проходит очень легко или очень трудно, необходимо заново отрегулировать зазор.

Для регулировки теплового зазора в остальных клапанах необходимо провернуть коленчатый вал на пол-оборота. При регулировке необходимо учитывать порядок работы цилиндров двигателя (1-3-4-2). Проверните коленчатый вал, используя болт крепления ведущего шкива генератора.