Классификация сварных соединений

Трудно переоценить значение сварки в народном хозяйстве и при решении личных задач. Сварка обладает большими преимуществами перед другими видами соединений. Имеются различные методы и способы ее применения. Сварщик, осуществляя этот технологический процесс, как правило, не подозревает, что он в этот момент устанавливает путем совместного нагрева межатомные связи в свариваемых им элементах.

Зато он должен обладать более практичными знаниями — классификацию сварных соединений и получаемых в результате швов. Имеются нормативные материалы, где изложены описания различных видов швов, получаемых таким способом. Наиболее популярный из них — ГОСТ-5264. В межгосударственном стандарте ясно и точно определена классификация сварных швов, имеются необходимые условные обозначения сварных соединений, их конструктивные элементы и размеры, описаны технологические особенности.

Промышленное применение стыковой сварки

Применение контактной стыковой сварки (в основном сварки оплавлением) составляет

10% общего применения контактной сварки.

Стыковая сварка сопротивлением используется для соединения проволоки из стали, алюминия, меди диаметром ≤8 мм, прутков диаметром ≤25 мм, труб диаметром ≤50 мм, в производстве цепей, ободов колес и т. п.

Стыковая сварка оплавлением применяется при изготовлении колец (шпангоутов) диаметром 4—5 м, заготовок (полос) при непрерывной прокатке, валов, оконных переплетов, дверей, перегородок, цепей, трубопроводов, железнодорожных рельсов в стационарных и полевых условиях, комбинированного режущего инструмента, например сверл и т. д.

См. также: Контактная сварка, Оборудование для стыковой сварки, Контроль качества стыковой сварки

Виды потолочных швов

Формирование потолочных швов признают одним из самых проблемных процессов, для исполнения которого необходим большой опыт работы в этом направлении, обладание глубокими познаниями технологий и способов сварки.

В зависимости от способа образования, различают три основных типа швов: стыковой, внахлест и тавровый.

Тавровый потолочный шов

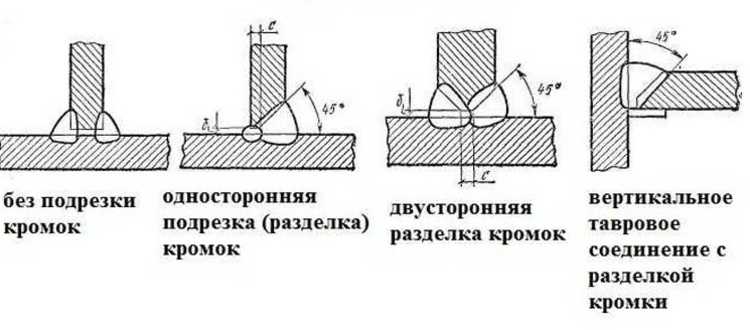

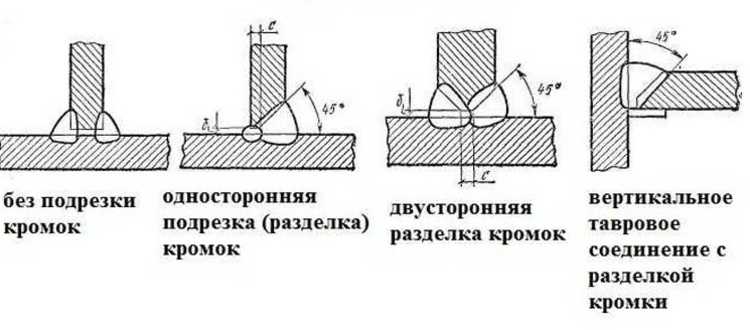

Эта разновидность представляет собой форму буквы «Т». Его делают с одним или двумя швами. Что касается разделки кромок, то эта операция остается на усмотрение сварщика. Во многом все зависит от толщины деталей, подлежащих сварке и количества швов:

- одинарный шов, толщина металлических листов до 4 мм – обработка кромки не требуется;

- двойной шов, толщина металла 4-8 мм – обработка кромки не обязательна;

- одинарный шов, толщина металлических профилей 4-12 мм – необходима разделка кромки с одной стороны;

- двойной шов, толщина металла до 12 мм – требуется разделка кромки с обеих сторон, причем швов должно быть также два.

Одним из разновидностей таврового потолочного шва считают угловое соединение. Визуально оно напоминает букву «У». Требования к нему предъявляют аналогичные, как к классическому тавровому шву, однако существует несколько особенностей. Уровень наклона электрода к металлической поверхности должен колебаться в пределах 60 градусов. Если он будет меньше, качество сварки ухудшится. Особенно это заметно, если необходимо соединить между собой два металлических профиля разной толщины. При несоблюдении требования большая часть прогрева придется на более толстый профиль, что приведет к тому, что тонкий металл не будет прогорать.

Стыковое соединение (шов встык)

Шов встык в сварке используется при соединении листового металла или торцов труб. Детали укладывают так, чтобы между ними был зазор в 1-2 мм, по возможности жестко фиксируют струбцинами. В процессе сварки зазор заполняется расплавленным металлом.

Тонкий листовой металл — до 4 мм толщиной — сваривается без предварительной подготовки (зачистка ржавчины не в счет, она обязательна). В этом случае варят только с одной стороны. При толщине деталей от 4 мм, шов может быть одинарным или двойным, но требуется заделка кромок одним из представленных на фото способом.

Типы подготовки деталей при сваривании встык

- При толщине детали от 4 мм до 12 мм, шов может быть одинарным. Тогда края зачищают любым из способов. Удобнее при толщине до 10 мм делать одностороннюю подготовку, а более толстые детали зачищают чаще в виде буквы V. U-образная зачистка сложнее в выполнении, потому используется реже. Если требования к качеству сварки повышенные, при толщине более 6 мм необходима зачистка с двух сторон и двойной шов — с одной и с другой стороны.

- При сварке металла толщиной от 12 мм встык, точно необходим двойной шов, прогреть такой слой с одной стороны невозможно. Обрезка кромок двухсторонняя, в виде буквы Х. Использовать при такой толщине V или U образные зачистки кромок невыгодно: для их заполнения требуется в несколько раз больше металла. Из-за чего увеличивается расход электродов и значительно снижается скорость сварки.

Разделка кромок металла при соединении деталей встык (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

Если все-таки решено металл большой толщины варить с односторонней разделкой, заполнять шов нужно будет в несколько проходов. Такие швы называют многослойными. Как в этом случае варить шов показано на рисунке ниже (цифрами обозначен порядок укладки слоев металла при сварке).

О сварке тонкого металла инверторным сварочным аппаратом читайте тут.

Как варить стыковой шов: однослойный и многослойные (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

Соединение внахлест

Этот тип соединения используется при сварке листового металла толщиной до 8 мм. Проваривают его с двух сторон, чтобы между листами не попала влага и не было коррозии.

При выполнении шва внахлест, необходимо правильно выбрать угол наклона электрода. Он должен быть порядка 15-45°. Тогда получается надежное соединение. При отклонении в ту или другую сторону основная масса расплавленного металла находится не на стыке, а в стороне, прочность соединения значительно снижается или детали остаются вовсе не соединенными.

Как правильно держать электрод при сварке внахлест (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

Основные параметры режимов при ручной дуговой сварке.

Под режимом сварки понимают совокупность контролируемых параметров, при которой обеспечивается устойчивое горение дуги и получение швов заданных размеров, формы и свойств. Параметры режима подразделяют на основные и дополнительные. К основным параметрам относят диаметр электрода, силу сварочного тока, род и полярность его, напряжение дуги. К дополнительным параметрам — наклон и поперечные колебания электрода, положение шва в пространстве, число проходов.

Диаметр электродов выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве. Примерное соотношение между толщиной металла S и диаметром электрода d при сварке шва в нижнем положении следующее:

| S, мм | 1…2 | 3…5 | 4…10 | 12…24 | 30…60 |

| d, мм | 2…3 | 3…4 | 4…5 | 5…6 | 6 и более |

Выполнение вертикальных, горизонтальных и потолочных швов независимо от толщины свариваемого металла производится электродами небольшого диаметра (до 4 мм), так как при этом меньше стекание жидкого металла и шлака из сварочной ванны. При сварке многослойных швов для лучшего провара корня шва первый шов сваривают электродом диаметром 3…4 мм, а последующие — электродами большего диаметра.

Сила сварочного тока обычно устанавливается в зависимости от выбранного диаметра электрода. При сварке швов в нижнем положении величину тока подсчитывают, пользуясь эмпирическими формулами:

Iсв = Kd или Iсв = (20 + 6d)d,

где d — диаметр электрода, мм; K — коэффициент, зависящий от диаметра электрода и имеющий следующие значения:

| d, мм | 2 | 3 | 4 | 5 | 6 |

| К | 25…30 | 30…45 | 35…50 | 40…45 | 45…60 |

При сварке на вертикальной плоскости силу тока уменьшают на 10…15%, а в потолочном положении — на 15…20% против значения, выбранного для нижнего положения.

Род тока и полярность устанавливают в зависимости от вида электродного покрытия, состава свариваемого металла и его толщины. При сварке постоянным током обратной полярности на электроде выделяется больше теплоты. Поэтому обратная полярность применяется при сварке тонких деталей с целью предотвращения прожога, при сварке легированных сталей во избежание их перегрева и при сварке электродами с основным покрытием, когда требуется повышенное выделение теплоты на электроде для плавления тугоплавких компонентов покрытия. Переменный ток можно использовать при сварке углеродистых сталей электродами с кислыми, рутиловыми и целлюлозными покрытиями.

Напряжение дуги при ручной дуговой сварке устанавливается в пределах 20…36 В и регламентируется производителем электродов. Число проходов определяют, учитывая, что площадь поперечного сечения металла, наплавляемого за один проход, при которой обеспечиваются оптимальные условия формирования, должна составлять: для первого прохода (при сварке корня шва F1 = (6…8) d) ; для последующих проходов Fn = (6…8) d, но не более 40 мм2.

Виды покрытий

Для начинающих сварщиков неплохо было бы научиться различать марки электродов визуально, ориентируясь по внешнему виду покрытия. Ведь могут случаться ситуации, когда расходные материалы будут предоставлены без упаковки.

Существует 4 основных вида покрытий электродов:

- Основное (обозначается литерой «Б»). Распространенный тип обмазки, содержащий карбонаты магния и кальция. Характеризуется низким уровнем водорода. В результате применения электродов получается высококачественный шов с высокими пластическими и прочностными характеристиками. Соединение характеризуется высоким качеством и большой ударной вязкостью. С таким покрытием производятся популярные марки продуктов – УОНИ 13/45, УОНИ 13/55, УОНИИ 13/55. Характерным недостатком стержней является большое количество шлака.

- Рутиловое (обозначается литерой «Р»). Основу обмазки составляет диоксид титана, который более известен как рутил. При работе покрытие обеспечивает легкий розжиг дуги, как первый, так и все последующие. Дуга характеризуется стабильностью горения на протяжении всего периода использования. Образуется минимальное количество брызг, а шлак легко отделяется. Напряжения на сварочном аппарате выставляется в зависимости от диаметра расходника, а что касается силы тока, то производитель предоставляет детальную инструкцию по регулировке.

- Кислое (обозначается литерой «А»). В составе покрытия присутствует марганец, железо, кремний и другие элементы. Электроды с кислой обмазкой годятся для выполнения работ по покрытиям с окалиной и ржавчиной. Вероятность образования в швах воздушных каналов минимальна. Но появление горячих трещин не исключено.

Целлюлозное (обозначается литерой «Ц»). покрытие состоит из большого числа компонентов, включая целлюлозу, ферросплавы, органические смолы и другие включения. Отличные расходные материалы для выполнения вертикальных сварных соединений. Благодаря плотному облаку защитных газов снижается уровень образования шлака. Однако их использование сопровождается сильным разбрызгиванием расплава.

Прежде чем выполнять работы по сварке, следует внимательно изучить свойства каждой группы электродов, чтобы подобрать наилучший вариант. Чтобы соединение обладало большим запасом прочности и безотказно служило долгие годы, требуется правильно рассчитать оптимальный диаметр электрода и силы тока. Профессионалы, опираясь на свой опыт, делают все это почти что мгновенно и, главное, правильно. А вот начинающие сварщики ошибаются довольно часто. Вспомогательные материалы и работа над повышением своего уровня помогут избежать неприятных просчетов.

Источник

Сварка вертикальных швов

Как варить вертикальный шов? Когда выполняется сварка вертикальных швов металл подготавливается так, что учитывается тип соединения и толщина элементов. После чего они фиксируются в нужном положении, и прихватываются небольшими поперечными стежками, которые не дают деталям смещаться.

Сварка двух вертикальных пластин

Вертикальный шов сваривается двумя способами: снизу вверх и в обратном направлении. Получить высокое качество вертикального шва легче, когда работаешь снизу вверх, так как сварочная ванна поднимается дугой и не дает ей опускаться.

Сварка вертикального шва снизу вверх без отрыва дуги предполагает движение электрода в одном направлении без смещения по горизонтали. Он наклоняется к плоскости под углом 80-90°. Сварочная дуга оказывает прямое воздействие на деталь, что облегчает управление процессом.

Алготирм сварки:

- В нижней точке возбуждается дуга;

- Подготовка горизонтальной поверхности, равной сечению шва – движение электрода: полумесяцем, “елочкой” или зигзагом;

- Удержание сварочной ванны осуществляется давлением дуги, которая контролируется наклоном электрода.

Движения электродом должны осуществляться довольно быстро, необходим полный контроль над процессом. Если сварочная ванна начинает вытекать с одного края, переходите к другому с одновременным движением вверх.

Свои особенности имеет сварка углового вертикального шва. Сначала наплавляют полочку, затем неспешными манипуляциями электрода наплявляют маталл. Формируется готовый шов при проходе “лесенкой”. Т.е. подняли электрод вправо вверх, капля расплавленного металла застывает между кромками, далее ведем кончик электрода по краю шва влево и вверх, тем самым формирую “чушуйки” надежного соединения.

Рекомендуем! Как сварить нержавейку инвертором своими руками

При сварочных работах с отрывом дуги движения выполняются из одной стороны в другую небольшими поперечными стежками или петельками.

Сварка с отрывом дуги

На форму стыка большое влияние оказывает сила тока. Ток, чаще всего, на 5-10А меньше рекомендованных значений для определенного типа электродов и толщины материала. Хотя это верно не всегда. Поэтому лучше всего её определять экспериментально и брать средние значения.

Стыковая сварка оплавлением — процесс, виды, области применения

Стыковая сварка является одним из видов контактной сварки, в результате которой производится соединение деталей по торцевой поверхности при нагреве до температур плавления под воздействием большой величины электрического тока и усиленного прижатия свариваемых стыков.

Контроль качества контактной стыковой сварки

Кроме этого, испытывают образцы на изгиб, определяя их возможный угол загиба, растяжение и др. Также применяется метод ультразвукового контроля качества сварки тонкостенных труб с толщиной стенки 3-7мм, труб малого диаметра (25-100 мм). При ультразвуковом контроле используют поперечные волн.

Преимущества

Данная технология имеет ряд преимуществ, за счет которых она получила широкое распространение в промышленности:

- Отсутствуют строгие правила подготовки поверхности. Сварка стык в стык не требует обработки соединяемых кромок. Кроме того, отсутствует необходимость в предварительной термической обработки поверхности, как при обычной дуговой сварке.

- Качество соединения. При условии соблюдения требований технологического процесса, качественные характеристики сварочного шва обеспечивают длительный срок эксплуатации соединения. При сварке металла локальное тепловое воздействие в сочетании с давлением, позволяют получить однородный металл.

- Требования к квалификации оператора. Простота рассматриваемого метода позволяет привлекать к работе специалистов низкой квалификации, не обладающих особыми навыками.

- Высокая производительность. Особенно при использовании автоматических аппаратов.

- Автоматизация процесса. На некоторых устройствах соблюдении технологии контролируется блоком электронного управления.

Дополнительные технологии

Соединение сваркой может производиться с применением различных дополнительных технологий. К основным видам относятся следующие:

- Подварочный. Предварительный шов. Предотвращает прожоги при осуществлении основного процесса.

- Прихватка. Фиксирует детали, приготовленные для процесса сваривания.

- Временный. Скрепляет заготовки на необходимое время, а затем удаляется.

- Монтажный сварной шов. Применяется при монтаже всевозможных конструкций.

Дополнительные технологии облегчают проведение основного процесса и увеличивают положительные характеристики сварных швов.

Недостатки

Сварка встык имеет свои недостатки, которые не позволяют применять ее в быту. К ним относят высокую стоимость оборудования, которое невозможно сконструировать в домашних условиях, а также высокую энергоемкость процесса. Кроме того, имеются строгие требования к соединяемым поверхностям.

-

Этажики настольная игра как играть

-

Aion церемония мудреца что выбрать

-

Как сделать роллс ройс в майнкрафте

-

Как восстановить удаленный мир в майнкрафте

- Кем стал работать карлик нос после превращения

Разновидности

Как и методика сварки, виды сварных швов имеют строгую классификацию, о которой поговорим подробно.

Вариант встык

Аналогичные соединения подразделяются на:

- Односторонние и двусторонние швы без внешней обработки.

- С обработкой одной кромки.

- Аналогичные действия обоих участков.

- Запил в виде латинских литер V или X.

- Двусторонняя обработка всех кромок.

Соединения встык — это надёжное и экономичное соединение конструкций из металла, обеспечивающее высокую прочность, особенно когда возможна сварка с обеих сторон. Для обеспечения высокого качества проводятся подготовительные работы по подготовке краёв заготовок к сварке.

Тавровый тип

Этот тип сварного шва при разрезе похож на литеру Т, потому что торец одной из заготовок приваривается к боку другой. ГОСТ 5264-80 подробно описывает 9 видов такого соединения. Тавровые швы глубокого плавления имеют характерную особенность — прочность такого соединения выше аналогичного параметра металла, из которого состоит конструкция.

Соединения углом

При сварке угловых швов иногда возникают непредвиденные сложности: расплавленный металл начинает стекать с вертикального участка. Чтобы исключить такие нюансы — нужен особый контроль движения электрода, соблюдать оптимальный угол наклона, вести стержень плавно, без рывков и ускорения.

Хороший метод для устранения негативных проявлений — это соединение лодочкой, когда детали располагаются под углом в 90в виде литеры V.

При таком методе риск образования дефектов типа непровар и подрез кромок сводится к нулю.

При сварке листов разной толщины электрод следует располагать под углом в 60 к толстому листу, чтобы больше прогревать его поверхность, при этом исключается прогар более тонкого изделия.

Швы внахлёст

В этом случае поверхности расположены параллельно и частично перекрывают друг друга, соединение производится угловым методом. Такие швы используются для сборки конструкций:

- установка павильонов и ларьков;

- щиты для размещения рекламы или билборды;

- лёгкие тенты и навесы.

Типы аналогичных швов имеют строгие ограничения, касающиеся толщины листов металла — не более 8 мм, а диапазон наклона электродов — 15—45.

Потолочный вид

Сварка потолочных швов относится к наиболее сложным работам, т. к. при проведении таких работ затруднено выделение сопутствующих процессу газов и шлака, а характеристики получаемого шва немного ниже. К работе допускаются только опытные сварщики.

Причины появления

Главные причины возникновения напряжений и сварочных деформаций такие:

- неоднородный нагрев металлических заготовок;

- усадочные изменения сплава в сварном шве;

- фазовые изменения, возникающие при переходе расплавленного металла из одного состояния в другое.

Одним из свойств металлов является их способность расширяться при повышении температуры и сжиматься при охлаждении. При плавлении в области сварочного соединения появляется неоднородная термозона.

Она вызывает напряжения сжимающего или растягивающего свойства. Если эти напряжения превышают предел текучести металла, то происходит изменение формы изделия, возникают остаточные деформации.

Разновидности деформаций зависят от того, в каких объемах они проявляются. Выделяют три рода. Деформации первого рода действуют в макрообъемах, деформации второго рода происходят в пределах кристаллических зерен, а третьего рода происходят в кристаллической решетке металла.

Деформации и напряжения при сварке возникают и при кристаллизации сварного шва, когда происходит усадка жидкого металла. Объем остывающего жидкого металла уменьшается, это вызывает напряжения внутри металла. Параллельно и перпендикулярно оси сварочного шва формируются напряжения, которые вызывают изменение формы изделия. Продольные силы вызывают изменения длины сварного шва, а поперечные приводят к угловым деформациям.

При превышении определенных предельных температур при сваривании углеродистых и легированных сталей происходит их структурное превращение. У них появляется другой удельный объем и изменяется коэффициент линейного расширения, что приводит к огромным сварочным напряжениям.

Самые большие из них возникают в легированных сталях. В них образуются закалочные структуры, которые при охлаждении не возвращаются к прежней структуре металла, как в большинстве случаев, а сохраняют колоссальные напряжения могущие привести к разрушению сварного шва.

Для этих сплавов разрабатываются специальные технологические процессы, снижающие остаточные напряжения и деформации.

Сущность процесса контактной стыковой сварки

Главными процессами при стыковой сварке являются нагрев и пластическая деформация

свариваемых кромок. Благодаря этим процессам происходит удаление оксидных плёнок,

образование физического контакта и формирование соединения с требуемыми механическими

свойствами.

Нагрев свариваемого металла

Нагрев осуществляют с целью достичь заданной температуры в месте стыка и прогреть

зону

термического влияния на определённую глубину для достижения требуемой степени

на стадии осадка. При сварке сопротивлением основная доля тепловой энергии,

порядка 85-90% расходуется на сопротивление деталей, тепловое поле получается

равномерным. В случае применения длительных импульсов тока прогрев околошовной

зоны увеличивается.

При стыковой сварке оплавлением температурное поле определяется уровнем сопротивления

перемычек, который зависит от их количества и размеров. Поэтому тепловое поле

получается неравномерным по длине деталей, а в некоторых случаях и по сечению.

Одним из важных параметров режима сварки является скорость оплавления. В большинстве

случаев скорость оплавления увеличивают в процессе сварки для того, чтобы процесс

протекал более устойчиво. При сварке сечений с площадью до 100 см2 рекомендуется

выполнять предварительный подогрев деталей. Это способствует более равномерному

нагреву кромок и ускоряет начало оплавления кромок.

Сварку больших сечений рекомендуется сваривать с программным регулированием

тока и скорости оплавления или применять импульсное оплавление. При импульсном

наплавлении на основное поступательное движение плиты машины накладываются определённые

колебания с частотой 3-45 Гц и амплитудой 0,1-0,8 мм. Под воздействием этих

колебаний зазор между деталями периодически изменяется, а температура в зоне

термического влияния повышается на 10-15%. При этом время оплавления и расход

электроэнергии уменьшается в 3-4 раза.

Пластическая деформация металла

Целью этой операции является создание электрического контакта на начальном

этапе. Деформация обеспечивается под воздействием давления 5-10 МПа при контактной

стыковой сварке сопротивлением и около 1 кПа при сварке оплавлением. Также в

процессе этой операции происходит удаление оксидных плёнок и формируется физический

контакт на достаточно большой плоскости на стадии за счёт движения тонких слоёв

расплавленного металла вдоль стыка. При этом в центре соединения напряжённое

состояние близко к всестороннему сжатию, а ближе к поверхности, наоборот, действуют

растягивающие напряжения.

Технологические возможности стыковой контактной сварки

Стыковая контактная сварка позволяет сваривать между собой все известные конструкционные

металлы как однородные, так и разнородные. Диапазон соединяемых сечений составляет

от 1 мм2 до 20 дм2. Также соединяемые детали могут быть различного сортамента:

проволока, полосы, различные профили и др.

При контактной стыковой сварке сопротивлением сечение деталей ограничено 500

мм2 для сталей, 200 мм2 для сварки алюминия и сварки меди.

Наибольшее распространение на практике получила стыковая сварка оплавлением.

Непрерывным оплавлением можно сваривать детали компактного сечения (прутки до

10 см2 и т.п.) из малоуглеродистой стали и несколько большего сечения листовые

детали и трубы. Сварка оплавлением с подогревом применяется для деталей сечением

5-100см2, для больших деталей рекомендуется сварка оплавлением с программным

управлением током и скоростью перемещения зажимов, а импульсное оплавление позволяет

сваривать детали из стали сечением до 20 дм2 или из алюминия сечением до 2,2

дм2.

Механические свойства сварных соединений, полученных при помощи контактной

стыковой сварки оплавлением, сопоставимы с механическими свойствами основного

металла.

Формы сварных швов

Классификация сварных швов по форме наружной поверхности определяет три типа:

- Плоские. Эффективны при динамической и знакопеременной нагрузке, поскольку у этих швов (как и у вогнутых) отсутствует концентрация напряжения, способная вызвать резкие перепады и разрушить сварочное сцепление.

- Вогнутые. Допустимой считается вогнутость шва, не превышающая 0,3 см. В противном случае вогнутость сварного шва считается чрезмерной и расценивается как дефект. Измеряется уровень вогнутости на участке, где имеется наибольший прогиб.

- Выпуклые швы. Возникают в результате скопления большого количества застывшего металла и считаются неэкономными. Но в то же время сварное соединение, дающее выпуклый шов, эффективнее при статической нагрузке, чем соединение с плоским или вогнутым сварным швом. Показатель выпуклости – это расстояние от поверхности основного метала до точки наибольшего выступа. Стандартными считаются выпуклости, не превышающие 0,2 см для нижней сварки и не более 0,3 см для сварки, выполненной в других положениях.

Читать также: Как заточить ножи для электрорубанка

Зависимость от толщины электрода

Нормативная литература по сварочному делу содержит много таблиц, позволяющих выбрать требуемый диаметр электрода и значение сварочного тока для сваривания заготовок определённой толщины.

Нормативная литература по сварочному делу содержит много таблиц, позволяющих выбрать требуемый диаметр электрода и значение сварочного тока для сваривания заготовок определённой толщины.

При увеличении тока сварки, увеличивается скорость плавления, как заготовки, так и материала электрода, это определяет прямую зависимость между сварочным током и диаметром электрода.

Например, если электродом, имеющим диаметр 2мм, рекомендуется сваривать металл толщиной 2 – 3 мм, выбирая при этом сварочный ток в диапазоне 40 – 80 ампер, то для электродов диаметром 5 – 6 мм указывается токовая величина 220 – 320 ампер при сварке металла 10 – 24 мм.

Этот параметр играет важную роль в формировании сварного шва. С увеличением диаметра электрода, плотность падает при неизменных токовых настройках аппарата.

Это обусловлено тем, что электрод с диаметром большего размера создает более толстую дугу, имеющую большее значение площади. Показатель плотности зависит также от длины электрической дуги.

При увеличении разрядного промежутка между электродом и заготовкой, дуга вытягивается, становясь тоньше, уменьшая площадь поперечного сечения разряда. При этом уменьшается температура, создаваемая дугой, замедляется процесс переноса вещества электрическим разрядом.

При дальнейшем увеличении зазора, процесс начинает терять стабильность, поверхность сварочной ванны становится неровной, и в итоге дуговой разряд гаснет. Таким образом, в относительно небольших пределах, энергию сварочного процесса можно регулировать путем изменения длины дуги.

Что касается сварки полуавтоматом, роль электрода здесь играет специальная проволока для сварки, диаметр которой также выбирается по таблицам, в зависимости от характеристик свариваемого металла и его толщины.

Технология сварки различных типов соединений и швов ручной дуговой сваркой.

Подготовка и сборка сварных соединений перед ручной дуговой сваркой.

Основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой, установлены ГОСТ 5264-80. В нем предусмотрено четыре типа соединений в зависимости от толщины свариваемых деталей.

По форме подготовленных кромок соединения бывают с отбортовкой кромок, без скоса кромок и со скосом кромок — одной или двух. Выполнять швы можно как с одной стороны соединений (односторонние), так и с двух сторон (двусторонние).

При расположении свариваемых деталей под углом основные типы, конструктивные элементы и размеры швов сварных соединений установлены ГОСТ 11534-75, которым предусмотрены формы подготовки кромок и размеры выполнения швов угловых и тавровых соединений.

От состояния поверхности свариваемых кромок в значительной мере зависит качество сварных швов. Подготовка кромок под сварку состоит в тщательной очистке их от ржавчины, окалины, грязи, масла и других инородных покрытий. Кромки очищают стальными вращающимися щетками, гидропескоструйным и дробеметным способами, шлифовальными кругами, пламенем сварочной горелки, травлением в растворах кислот и щелочей.

Подготовленные детали собирают под сварку

При сборке важно выдержать необходимые зазоры и совмещение кромок. Точность сборки проверяют шаблонами, измерительными линейками и различного рода щупами

Сборку выполняют в специальных приспособлениях или на выверенных стеллажах. Временное закрепление деталей производят струбцинами, скобами или прихваткой короткими швами. Количество прихваток и их размер определяются технологической документацией.

Общие технические приемы при ручной дуговой сварке.

Технология ручной дуговой сварки предусматривает выполнение следующих операций: возбуждение дуги, перемещение электрода в процессе сварки, выполнение швов в определенном порядке в зависимости от особенностей сварных соединений и заварка кратера.

Для образования заданных размеров сварного шва и требуемой формы проплавления электроду придается сложное движение в трех направлениях.

Первое движение — это движение электрода в направлении оси со скоростью его плавления для поддержания определенной длины дуги, которая зависит от марки и диаметра электрода и ориентировочно должна быть в пределах

Lд = (0,5…1,1) d,

где Lд — длина дуги, мм; d — диаметр электрода, мм.

Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, что приводит к пористости металла шва, и увеличивает разбрызгивание.

Второе движение электрода направлено вдоль оси шва и производится со скоростью сварки.

В результате этих двух движений образуется узкий шов шириной не более 1,5 диаметра электрода. Такими швами сваривают тонкий металл, а также корень шва при многослойной (многопроходной) сварке.

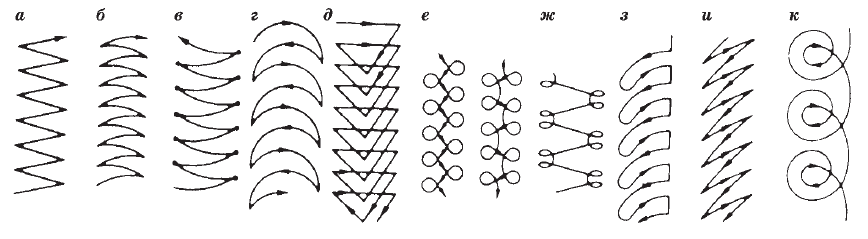

Третье движение — это колебание конца электрода поперек оси шва, которое необходимо для образования валика определенной ширины, хорошего провара кромок и замедления остывания сварочной ванны. Колебательные движения электрода поперек оси шва (рис. 2) могут быть различными — в зависимости от формы, размеров и положения шва в пространстве. При сварке с поперечными колебаниями ширина валика может составлять (2…4)d, а форма проплавления зависит от траектории движения и изменяется в поперечном сечении шва в соответствии с количеством теплоты, вводимой в основной металл, обратно пропорциональным скорости перемещения конца электрода.

Рис. 2. Колебательные движения электрода при ручной дуговой сварке: а, б — при обычной сварке; в—ж — с усиленным прогревом кромок; з, и — с усиленным прогревом одной кромки; к — с прогревом корня шва.

Рис. 2. Колебательные движения электрода при ручной дуговой сварке: а, б — при обычной сварке; в—ж — с усиленным прогревом кромок; з, и — с усиленным прогревом одной кромки; к — с прогревом корня шва.

Заканчивают сварку заваркой кратера, который образуется в шве при обрыве дуги и является местом скопления неметаллических включений и зарождения трещин. Для этого электрод держат неподвижно до естественного обрыва дуги или укорачивают дугу вплоть до частых коротких замыканий, после чего ее резко обрывают. При перерывах в процессе сварки, например при смене электрода, следует переплавить застывший металл кратера и только после этого продолжить процесс.

Сварка конструкций – особенности

Само понятие сварки применимо не только к изделиям из металлических сплавов, но также и к изделиям из полимеров, то есть, например из пластмассы. Ведь данное понятие подразумевает термический процесс обработки, при котором две и более деталей объединяются в единую состовляющую.

Сами работы подразделяются на два шага – сборка и соединение. Первый имеет самую большую трудоемкость работы.

Ведь чтобы качество возведенной металлоконструкции было прочным, нужно чтобы все заявленные требования к заготовкам и материал из которого они были выполнены наблюдались до конца работы.

С объективной точки зрения на сборку будущей металлоконструкции и тратится более половины всего периода работ.

Снижение сварочного тока

При сварке в потолочном положении снижение сварочного тока является необходимым для обеспечения качественного сварочного шва и устранения некоторых негативных эффектов, которые связаны с этим положением сварки.

Основными причинами снижения сварочного тока при сварке в потолочном положении являются:

- Проблемы с плавлением электрода. При сварке вверх гравитация оказывает дополнительное воздействие на расплавленный металл. Это приводит к его скатыванию и затруднению плавления электрода. Снижение сварочного тока позволяет увеличить тепловое воздействие на металл и обеспечить необходимую глубину прожига сварочной ванны.

- Ухудшение газовой защиты. В потолочном положении сварочная ванна находится снизу, а электрод сверху. Это создает поток газа, который может отталкивать окружающий воздух. Уменьшение сварочного тока позволяет снизить скорость потока газа и обеспечить более эффективную защиту сварочной ванны от окисления и примесей из воздуха.

- Увеличение скорости охлаждения. В положении сварки вверх сварочная ванна находится под влиянием более прохладного металла поверхности, что приводит к быстрому охлаждению и затвердению сварочного шва. Снижение сварочного тока позволяет увеличить тепловое воздействие и обеспечить необходимую металлургическую структуру сварочного шва.

Важно отметить, что снижение сварочного тока при сварке в потолочном положении необходимо осуществлять с учетом конкретных условий сварки и требований к качеству сварочного шва. Оптимальные параметры сварки должны быть определены исходя из материала, толщины металла, типа электрода и других факторов

| Преимущества снижения сварочного тока: |

|---|

|

В целом, снижение сварочного тока при сварке в потолочном положении является важным условием для достижения высокого качества сварочного шва и уменьшения возможных негативных последствий этого положения сварки.

![§ 27. режимы ручной дуговой сварки металлическими электродами [1981 фоминых в.п., яковлев а.п. - ручная дуговая сварка]](http://dvorik56.ru/wp-content/uploads/a/4/6/a4669721cd63351b86640f7bd84dc58d.jpeg)