Метод формования карбона с помощью давления (ручная прикатка)

Применяется для самостоятельного изготовления деталей из карбона и аналогичен методу формования вакуумом, но без использования дорогостоящей оснастки. Наборы включают кисти для нанесения смолы и валики для выдавливания воздуха и прикатки слоев.

Применяется для самостоятельного изготовления деталей из карбона и аналогичен методу формования вакуумом, но без использования дорогостоящей оснастки. Наборы включают кисти для нанесения смолы и валики для выдавливания воздуха и прикатки слоев.

Для простого тюнинга автомобиля понадобятся:

- углеполотно плотностью 200-300 г/м,

- эпоксидная смола,

- отвердитель,

- жесткий валик и кисть.

В общих чертах процесс изготовления углепластика своими руками выглядит так:

- На поверхность формы наносится разделительный воск, гелькоат для формирования защитно-декоративного слоя на поверхности готового изделия.

- После его высыхания наносится тонкий слой смолы, на который прикатывается или прижимается углеткань, для выхода пузырьков воздуха.

- Затем наносится еще один слой смолы для пропитки. Можно нанести несколько слоев ткани и смолы, в зависимости от требуемых параметров изделия.

- Смола может полимеризироваться на воздухе. Это происходит обычно в течение 5 дней. Можно поместить заготовку в термошкаф, нагретый до температуры 140 – 180 ◦С, что значительно ускорит процесс полимеризации.

Затем изделие извлекаем из формы, шлифуем, полируем, покрываем лаком, гелькоутом или красим.

Каждый слой прокатывается валиком для удаления пузырьков воздуха и получения максимального сцепления.

При таком методе получается высокий расход смолы (в три раза выше плотности углеполотна), но зато именно таким способом можно изготовить любую деталь из карбона своими руками.

Автор Ирина Химич

Описание материала

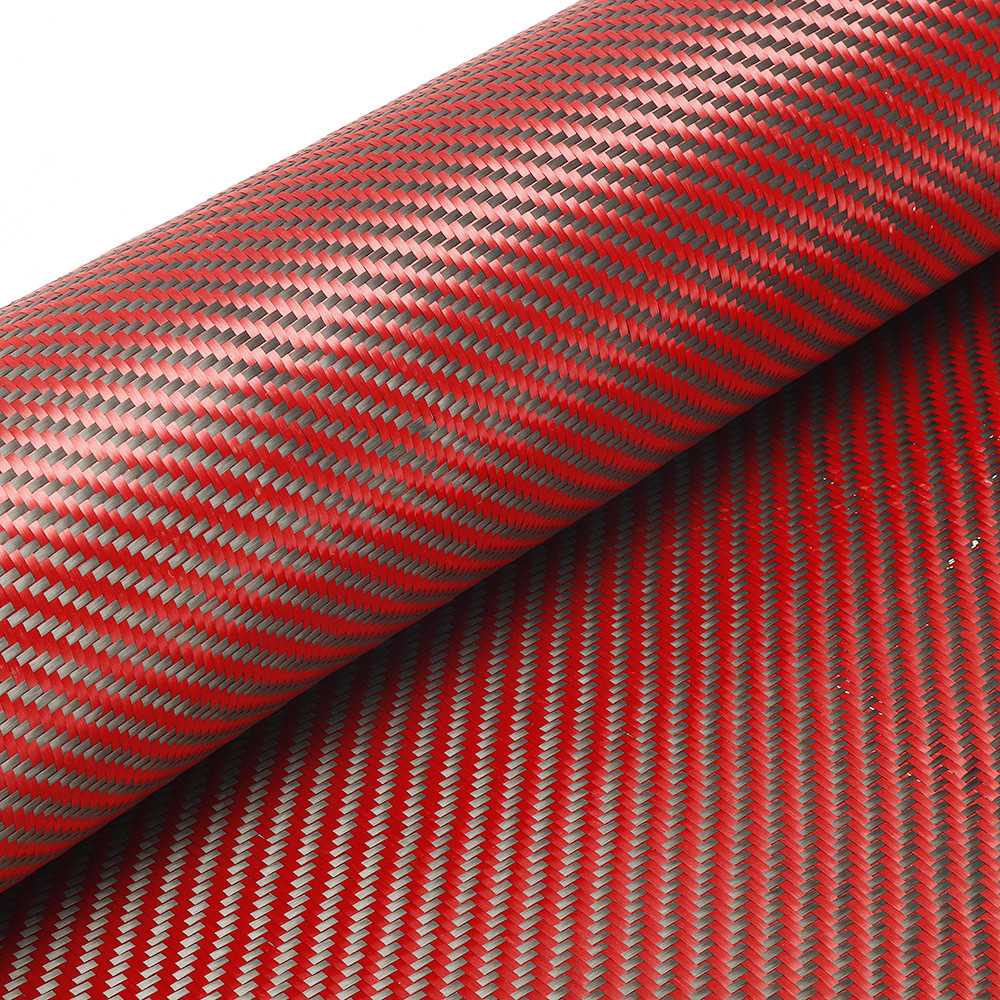

Карбон представляет собой переплетенные в большом количестве нити из углерода, а крепление между огромным количеством нитей выполняется эпоксидной смолой. Чтобы обеспечить высочайшую прочность материала, нити должны быть уложены с соблюдением определенного угла. Таким образом, основная составляющая композитного материала — углеродная нить, которая не подлежит ломанию или разрыву. Применение современных технологий позволяет производить материал для тюнинга с самым разнообразным видом рисунка и рельефа.

Преимущества и недостатки

Прежде, чем использовать материал, следует узнать основные свойства и особенности работы и эксплуатации материала и предметов, обработанных карбоном.

Особое плетение обеспечивает материалу высокую прочность, и дает несомненное преимущество по сравнению с другими материалами, включая металл.

Карбон отличается легким весом – на 50% легче стали и на 20% легче алюминий.

Еще одним замечательным свойством является особая прочность на разрыв. Деталь, изготовленная с применением карбона, имеет улучшенные потребительские свойства. Данные показатели композита позволяют успешно внедрять его в автоспортивной сфере.

Материал является признанным средством обеспечения дополнительной безопасности пилотов спортивных машин, а также имеет влияние на улучшение спортивных результатов, так как вес спортивного средства оказывает огромное воздействие на обеспечение максимальной устойчивости болида.

Однако применение карбона имеет и свои недостатки. Прежде всего, речь идет о высокой стоимости композита, основанную на сложности применяемых в производстве уникальных технологий, а также на изначальной высокой стоимости исходных веществ: при склеивании между слоями карбона применяются дорогие смолы с повышенными качественными характеристиками.

Несмотря на прочность, карбону следует избегать точечные удары, а также значительных быстрых механических воздействий. Таким образом, повреждения можно получить даже при метком попадании небольшого камешка в часть автомобиля, содержащего карбоновый элемент.

Еще одна опасность, от которой стоит оградить поверхность карбона – солнечные лучи. Их воздействие губительно для внешнего вида изделий из данного материала. Если не предпринять мер по защите авто от прямого солнца, внешний вид будет испорчен в течение короткого промежутка времени.

Возможна ли имитация карбона?

Обычному автолюбителю все равно, насколько прочным или легким является карбон. Главное, что он очень красиво смотрится – именно это привлекает любителей тюнинга. Поэтому нет необходимости использовать оригинальный дорогостоящий материал – достаточно его имитации.

Дверные ручки «под-карбон»

Пленки ПВХ

Сегодня можно имитировать карбон несколькими различными методами. Наибольшую популярность (именно по причине своей доступности) получила специальная карбоновая ПВХ пленка, дублирующая оригинальный рисунок. Подобных «заменителей» сегодня множество, в самом различном исполнении. С помощью строительного фена и пленки можно оклеить практически любую деталь интерьера и экстерьера автомобиля, придав ей необычный вид карбона. Конечно, обтянуть мелкие элементы с первого раза не всегда получается, но если потренироваться, то даже эта задача становится выполнимой. Если в работе все-таки возникают проблемы, то всегда можно обратиться к мастерам своего дела. Организаций, которые занимаются подобным видом тюнинга, сегодня достаточно.

Аквапечать

Второй вариант имитации карбона – так называемая аквапечать. Здесь также осуществляется обклейка специальной пленкой, но накладывается она под давлением воды. Сделать такую работу в «гаражных» условиях уже не получится – необходимо дополнительное оборудование. Преимущество такого метода заключается в более высоком качестве тюнинга. При этом пленку, в отличие от прошлого метода, можно наносить даже на самые «фигуристые» детали. Если обработка выполнена качественно и с соблюдением технологии, то внешний вид нисколько не будет отличаться от настоящего карбона.

К слову, формулировка «кузов или салон под карбон» сегодня очень популярна. Так вот, это совсем не значит, что элементы выполнены из дорогостоящего материала – просто сделана обтяжка специальной пленкой посредством одной из технологий, описанных выше.

Аэрография «под-карбон»

Раз мы уже начали описывать все варианты имитации, то должны упомянуть и третий способ – нанесение аэрографии. Конечно, по конечному внешнему виду данный метод хуже, чем два предыдущих, но в определенных кругах автолюбителей он также пользуется популярностью. Аэрограф, к сожалению, не способен с точностью передать рисунок композита – именно с этим и возникают определенные проблемы.

Тип и общее описание материала

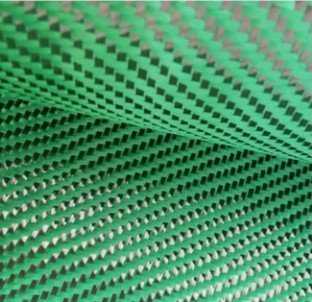

Ткань карбон (углеродная ткань или углепластик) представляет собой композиционный технический материал, который производится из углеродных волокон диаметром от 5 до 10 микрометров, в свою очередь получаемых в результате термической обработки в инертной среде органических волокон.

Под воздействием высоких температур атомы углерода, связанные в микроскопические кристаллы, выравниваются вдоль оси волокна. Несколько тысяч связанных вместе углеродных волокон образуют жгут, который можно использовать самостоятельно или для плетения ткани.

Одной из главных характеристик карбона является его термическая стойкость. Материал сохраняет все свои параметры даже при нагревании 1500-2000 градусов (при отсутствии во внешней среде кислорода).

Карбон широко применяются во многих отраслях промышленности, гражданском строительстве, аэрокосмической области, в военном деле, автоспорте и пр. Однако эти ткани относительно дороги в сравнении с материалами, произведенными из стекловолокна или пластмассовых волокон.

Мировыми лидерами в производстве углеродных тканей являются США, Япония, Германия, Италия, Франция, Китай. В России карбон производится в Челябинске (завод композиционных и углеродных материалов), в Саратовской области и Москве (НПЛ «Химинжиниринг»)

Применение необычной ткани

Изначально карбон материал задумывался для космической сферы. Но вскоре углеродное волокно оказалось незаменимым в других областях. Сегодня карбон применяется практически во всех сферах, где требуются особо прочные и надежные материалы.

Основные области использования ткани карбон:

- авиационная промышленность;

- изготовление деталей для спортивных машин;

- энергетика;

- теплоизоляционная продукция;

- производство медтехники;

- спортивное оборудование, снаряжение;

- строительство.

Благодаря уникальной гибкости, ткань удобна для раскроя, резки, пропитки различными составами. Заготовки из карбона поддаются шлифовке, полировке и окрашиванию. Ткань применяется для изготовления промышленных и самодельных вещей.

Применение углеродных волокон. Усиление углеродным волокном. Прочность углеродных волокон:

– строительство: углеродная композитная арматура, фибра в бетон, фибра в асфальт, системы внешнего армирования. Например, использование системы внешнего армирования на основе углеродного волокна увеличивает грузоподъемность несущих конструкций (мостов, промышленных, складских, жилых зданий) до 4 раз, сокращает время ремонта строительных сооружений и трудозатраты в 10 раз, срок службы конструкции увеличивается также в несколько раз;

– авиация. Например, создание цельных композитных деталей. Сочетание легкости и прочности получаемых изделий позволяет заменить алюминиевые сплавы углепластиковыми. Композитные детали, при их весе в 5 раз меньшем, чем аналогичных алюминиевых, обладают большей прочностью, гибкостью, устойчивостью к давлению и некоррозийностью. Использование композитов в конструкции авиалайнера позволяет снизить его вес на 15-30%, что позволяет сэкономить расход топлива и улучшить экологические показатели;

– атомная промышленность. Углеродное волокно используются при создании энергетических реакторов, где основным требованием к используемым материалам является их стойкость к высоким температурам, высокому давлению и радиационная стойкость

Кроме этого, в атомной отрасли особое внимание отдается общей прочности внешних конструкций, поэтому система внешнего армирования также имеет обширное применение;

– автомобилестроение. Карбон (или углепластик) используется для производства как отдельных деталей и узлов, так и для автомобильных корпусов целиком. Высокое отношение прочности к весу позволяет создавать безопасные, и в то же время экономичные автомобили: снижение веса автомобиля за счет углепластиков на 30 % позволяет снизить выброс CO2 в атмосферу на 16% (!), благодаря снижению расхода топлива в несколько раз;

– гражданская аэрокосмическая отрасль;

– судостроение. Углеродное волокно является лучшим материалом для проектирования и создания новых материалов и конструкций из них различных видов гражданских судов. Низкий удельный вес углепластика позволяет увеличить скорость катера в 2-3 раза;

– ветроэнергетика. Углепластики позволяют создавать более длинные лопасти, которые, в свою очередь, обладают большей энергопроизводительностью;

– железнодорожная отрасль. Улепластики позволяют облегчить конструкцию железнодорожных вагонов, снизив тем самым общий вес составов, что позволяет в дальнейшем как увеличивать их длину, так и улучшать скоростные характеристики. В то же время углепластики могут использоваться и при строительстве железнодорожного полотна и прокладке железнодорожных проводов, сокращая необходимое количество опор и в то же время снижая риск их провисания;

– электроэнергетике. Например, композитный сердечник в 4,7 раза легче стального и в 2 – 2,5 раза прочнее;

– в быту. Углеродное волокно и композиционные материалы интенсивно входят в привычный мир каждого человека. Из них создаются многие товары народного потребления: предметы интерьера, детали бытовых приборов, спортивная экипировка и инвентарь, детали ЭВМ и многое другое.

Как возможно научиться писать тексты и зарабатывать на этом удаленно? Например, можете пройти курс «Копирайтинг от А до Я», который подойдет даже начинающим авторам.

Другие записи:

карта сайтакарбоновая углеродная тканьприменение купить кабель нагревательное однонаправленное углеродное волокно производство в россии цена обогрев для обогрева инкубатора производитель из пропиленового волокна применение свойства карбон углетканьпроизводство оборудование изготовление технология получение пленка теплый пол сетка велосипед картридж ммв трубка стоимость автомобили удочка греющий нагревательный кабель из сырье для углеродного волокна в россии купить нагревателькачество прочность использование композиционные материалы на основе оборудование для производства углеродных волокон тканьусиление нить углеродным волокномкак клеить пластик нагревательный элемент углеродное волокно купить украина в москве обогрев киевактивированные углеродные волокна 3932углеродное волокно что это производство Россия купить в москве для обогрева усиление ткань материал кабель получение производство теплый пол свойства пропитка применение нить композит карбон удочка технология велосипед пленка качество

Коэффициент востребованности

1 302

Виды карбоновой пленки

С увеличением спроса на данный тип автомобильных товаров увеличилось количество производителей. Каждый месяц выпускаются новые расцветки, но стандартных видов всего несколько.

Разновидности карбоновых пленок

Наиболее распространенным типом считается пленка 2D. Она проста в производстве и стоит недорого. Изображение напечатано на материале и визуально имитирует карбоновую поверхность. Чтобы защитить состав от быстрого износа и всевозможных повреждений, на него наносят дополнительный ламинированный слой. То есть вся технология заключается в 2D печати узора карбонового покрытия, и нанесении специального защитного слоя.

Следующий вариант пленки – карбон 3D. Как правило, данный материал используется исключительно на отдельных элементах кузова транспортного средства. Она имеет рельефную поверхность. Визуально, подобный вид изделия в точности копирует фактуру карбона благодаря трехмерному изображению.

Вдобавок, качество заготовки можно оценить наощупь. Прикасаясь к поверхности можно почувствовать отдельные микроскопические полоски. В результате получается качественная поверхность, которая может изменять оттенок при взгляде на нее под разными ракурсами.

Более высокая цена у рулонов с 4D изображением. Такой материал практически не встречается в обычных магазинах. Чтобы приобрести 4D пленку карбон для авто нужно обратиться в специализированный сервис. Как правило, такие точки продажи качественных элементов для проведения ремонта и тюнинга работают в крупных городах. Ассортимент в них всегда большой.

Существует и усовершенствованные разновидности пленки карбон – 5D и 6D. Визуально такой слой смотрится на поверхности транспортного средства немного богаче предыдущих вариантов. Хотя, состоит он из тех же компонентов:

- Подложка;

- Качественная пленка;

- Прочный слой защиты.

Стоит современный материал достаточно дорого. Поэтому преимущественное количество владельцев использует пленку под карбон для салона автомобилей.

Чем отличаются 2D, 3D, 4 D, 5D и 6D карбоновые пленки визуально и на ощупь смотрите в видео:

Производство

Углепластик

Прессование. Углеткань выстилается в форму, предварительно смазанную антиадгезивом (например, мыло, воск, воск в бензине, Циатим-221, кремнийорганические смазки). Пропитывается смолой. Излишки смолы удаляются в вакууме (вакуум-формование) или под давлением. Смола полимеризуется, иногда при нагревании. После полимеризации смолы изделие готово.

- Контактное формование. На примере изготовления бампера: берётся металлический исходный бампер, смазывается разделительным слоем. Затем на него напыляется монтажная пена (гипс, алебастр). После отвердевания снимается. Это матрица. Затем её смазывают разделительным слоем и выкладывают ткань. Ткань может быть предварительно пропитанной, а может пропитываться кистью или поливом непосредственно в матрице. Затем ткань прокатывается валиками — для уплотнения и удаления пузырьков воздуха. Затем полимеризация (если отвердитель горячего отверждения, то в печи, если нет, то при комнатной температуре — 25 °C). Затем бампер снимается, если надо — шлифуется и красится.

- Вакуумная инфузия. На подготовленную матрицу выкладывается углеродная ткань (без пропитки), далее выкладываются технологические слои для равномерного распространения связующего. Под технологический пакет подаётся разрежение. После этого открывается клапан подачи связующего и оно, под действием вакуума заполняет пустоты и пропитывает углеродную ткань.

- Вакуумное формование. Это изменение формы плоских заготовок (листов или плёнок) из термопластичного полимерного материала при повышенных температурах и воздействии вакуума в объёмные формованные изделия. За счёт относительно невысокой стоимости технологической оснастки, данная технология оказывается крайне привлекательной при изготовлении партий изделий от 10 до 5000 шт., а иногда и до 30.000 шт.

- Пултрузия. Технология изготовления высоконаполненных волокном композиционных деталей с постоянной поперечной структурой. В настоящее время активно используется в производстве полимерных композиционных материалов, например, для производства углеродных ламелей (пластин).

- Намотка. Суть технологии заключается в непрерывном наматывании предварительно пропитанного ровинга/ов (стеклянного, углеродного, базальтового, комбинированного) или ленты на предварительно подготовленную форму – мандрель. После намотки необходимого количества слоёв, мандрель с намотанными слоями помещается в нагревательную печь для дальнейшей полимеризации.

- RTM. Сухой армирующий материал укладывается между двух частей герметично закрытой жёсткой оснастки. Связующее низкой вязкости подаётся под давлением в пресс-форму, вытесняя воздух в сторону дренажных каналов до тех пор, пока форма не будет полностью заполнена. Пресс-формы для этой технологии, как правило, изготавливаются из металла с низким КЛТР. Данная технология хорошо подходит для мелкосерийного и серий средних объёмов от 500 до 2 0000 изделий в год.

- LFI. Технология LFI (Long Fiber Injection — длинноволоконная инжекция) была разработана немецкой фирмой Krauss Maffei в 1995 году. Характеристика производства: инжекция длинного волокна, процесс используемый для производства компонентов интерьера и экстерьера автомобилей, конструкция которых имеет сложную форму, крупные габариты и окрашенную поверхность класса А. В этом процессе рубленое волокно из ассемблированного ровинга, напыляется в форму (матрицу) с контролируемой температурой. В это же время смешивается жидкий изоцианат и полиол, подаётся совместно с рубленым волокном в матрицу. Все эти компоненты напыляются в форму (матрицу), форма смыкается и заполняются путём расширения полиуретановой пены в результате химической реакции введённых компонентов. Несколько минут спустя, полимеризация закончена и изделие может быть извлечено из матрицы.

- SMC/BMC. Материал нарезается, в соответствии со схемой раскроя, и переносится в пресс-форму, нагретую до рабочей температуры. Пресс-форма смыкается, в результате чего под давлением материал растекается в полости формы и отверждается. В конце цикла изделие извлекается из пресс-формы, и производится его окончательная механическая обработка и окраска (если это необходимо).

Трубы и иные цилиндрические изделия производят намоткой. Форма волокна: нить, лента, ткань. Смола: эпоксидная или полиэфирная. Возможно изготовление форм из углепластика в домашних условиях, при наличии опыта и оборудования.

углепластиковая подставка под кофе.

Какого цвета карбон?

Карбон конечно черного цвета , поэтому что уголь, из которого он производится — изначально черный. Однако карбоновые поверхности можно окрашивать как в процессе производства, так и поверх готовой детали. Чаще всего карбон используют черного или белого цвета ( и оттенков серого) с сохранением оригинального рисунка плетения, чтобы показать, что деталь произведена из карбона.

Окрашивание углеродного компонента в цвет придает поверхности другой яркий вид. Существуют различные варианты получения цветного карбона. Когда окраска происходит в момент создания материала а не наносится поверх — то рисунок волокон сохраняется, что сигнализирует о том, что деталь карбоновая. Этот эффект особенно заметен на солнце.

Если красить поверх — то карбоновый рисунок пропадет. Конечно, если вам важны сами качества карбона а не внешний вид, то деталь можно красить, скрыв карбоновую структуру. Однако не стоит наносить бесцветный лак на карбоновые детали! Лак теряет цветостойкость и желтеет! В качестве альтернативы покраски также есть варианты с цветной смолой.

Отделка или герметизация карбоновых деталей

Конечно, это также имеет решающее значение для внешнего вида и качества прокладки карбоновых деталей, так называемого торца. Это защищает от вредных ультрафиолетовых лучей и других воздействий окружающей среды. Для герметизации вы можете выбрать один глянцевый лак или один из полуматовых лаков Clear.

Какая ткань из углеродного волокна самая прочная?

Для прямого сравнения возьмем тип холста 1 × 1 более естественный но не такой прочный, как материал корпуса 2 × 2 . Почему — это легко объяснить: если углеродные волокна натянуты, они снова попытаются выпрямиться. Однако благодаря особому расположению узора в формате полотняного переплетения волокна могут не просто натягиваться, но и прижиматься друг к другу. В результате ткань с трудом выдерживает сильное давление и разрыв. С плетением 2 × 2 корпуса достигается большая прочность на разрыв .