Из поколения в поколение

В погоне за прогрессом не забывает предприятие и о социальных обязательствах — все гарантии соблюдаются в полном объёме, в том числе по обеспечению персонала бесплатными путёвками в санатории-профилактории различного профиля (а матерям-одиночкам оплачивается и проезд детей до места отдыха и обратно) в Иркутской области, Алтайском крае, на черноморском побережье. А с этого года впервые сотрудники завода получили возможность отправиться на лечение за рубеж.

Помимо этого действуют программы по поддержке неработающих пенсионеров — наряду с ежемесячными выплатами заслуженные работники получают подарки к праздникам, продуктовые наборы. Не устаёт руководство завода чествовать любимых ветеранов. Так, свыше полусотни человек были отмечены памятными знаками, премиями, благодарностями, грамотами федерального, областного и городского значения на торжественном мероприятии, посвящённом 50-летнему юбилею ААТЗ в феврале 2012 года. Среди них были и те, кто трудился на заводе с момента его основания, на чьих глазах вершилась история и закладывались традиции. Одной из них по праву можно считать преемственность поколений: вслед за родителями на завод приходят их дети, которые с малых лет «впитывали» производственные термины и ту атмосферу, что царила в стенах предприятия, а следом идут внуки. Таким образом, опыт передаётся в первую очередь на уровне семьи.

Что такое туковое удобрение?

Туковое удобрение — это особый вид удобрения, получаемый в результате переработки животных отходов. Основным элементом тукового удобрения является азот, который является одним из основных питательных веществ для растений.

Процесс производства тукового удобрения начинается с сбора и переработки различных видов органического материала, таких как навоз, мясные отходы, перегной и другие. Далее, материал подвергается термической обработке или биологическому разложению, чтобы уничтожить вредные микроорганизмы и получить конечную продукцию — туковое удобрение.

Туковое удобрение обладает рядом преимуществ. Во-первых, оно содержит большое количество азота, который является основным компонентом белка и является необходимым элементом для роста и развития растений. Во-вторых, туковое удобрение является натуральным и экологически безопасным способом улучшения плодородия почвы. В-третьих, оно может быть использовано в сельском хозяйстве для повышения урожайности и качества сельскохозяйственных культур.

Кроме того, производство тукового удобрения может иметь положительный вклад в решение проблемы переработки органических отходов. Вместо того, чтобы выбрасывать их на свалку или сжигать, их можно использовать для создания ценного продукта. Это позволяет снизить негативное влияние органических отходов на окружающую среду и экономическую эффективность их использования.

Туковое удобрение может быть использовано в различных сферах сельского хозяйства, огородничества и садоводства. Оно подходит для использования как в промышленном масштабе, так и для индивидуальных садов и огородов.

Однако, необходимо учитывать, что применение тукового удобрения требует соблюдения определенных правил и регуляций, чтобы не нарушать экологическую ситуацию и не создавать риски для здоровья людей и животных. Поэтому, перед использованием тукового удобрения, рекомендуется проконсультироваться с опытными сельскохозяйственными специалистами или агрономами.

Азотно-туковый завод

Современные азотно-туковые заводы оборудованы значительным количеством мошных компрессоров высокого давления. При конверсионном методе получения азото-водородной смеси газ после выхода из цеха конверсии поступает в цех компрессии, где сжимается в первых трех ступенях до давления 28 ата, затем направляется на очистку от углекислоты.

Березни-ковского азотно-тукового завода и Богословского алюминиевого завода, планом на 1949 год предусмотрена загрузка этих цехов Г только на 50 % их мощности.

На азотно-туковых заводах из природного газа получают дешевые азотные удобрения.

На азотно-туковых заводах из природного газа получают дешевые азотные удобрения. Из природного газа получают формалин ( путем прямого окисления газа кислородом воздуха), используемый при производстве пластмасс и искусственного волокна, а также в других отраслях промышленности.

На азотно-туковом заводе нитрозные газы после котла-утилизатора направляются в пенный холодильник, предназначенный для охлаждения этих газов и конденсации из них водяного пара. Газы охлаждаются при вспенивании ими слоя конденсата, находящегося на решетках аппарата и непрерывно охлаждаемого водой, проходящей через уложенные на полках змеевики. Образующаяся азотная кислота перетекает с полки на полку. Аппарат имеет пять параллельно работающих ( по газу) решеток типа 14 / 2 5, расположенных для экономии площади одна над другой. В аппарате диаметром 2200 мм и высотой 3200 мм размещается 80 м2 поверхности охлаждения.

На Куйбышевском азотно-туковом заводе с 1972 г. успешно работает самая мощная в стране абсорбционная холодильная станция производительностью 37 8 ГДж / ч на температуру испарения — 15 С. На Новомосковском химкомбинате с 1974 г. работает абсорбционная установка для агрегата аммиака мощностью 1360 т / сут, на температуру испарения — 10 С и 1 С, производительностью 33 ГДж / ч, использующая в качестве теплоносителя конвертированную парогазовую смесь, имеющую температуру на входе 137 С.

На строительстве азотно-тукового завода абсорбционные башни диаметром 7 — 9 м и высотой 29 м были изготовлены из кислотостойкой стали 1Х18Н9Т толщиной 4 — 7 мм. Цилиндрические обечайки корпуса были свальцованы на вращающемся кондукторе из полотнищ.

Опыт эксплуатации азотно-тукового завода показывает, что основное число случаев расстройства технологического процесса, возникающих из-за нарушений нормального электроснабжения, приходится на кратковременные перерывы электроснабжения ( несколько секунд) и глубокие посадки напряжения продолжительностью 0 2 — 0 6 с. Так, на одном заводе из 22 случаев разладки технологического процесса из-за нарушения нормального электроснабжения 16 ( 75 %) возникло по причине кратковременных посадок напряжения и 6 ( 25 %) — от перерыва электроснабжения со средней продолжительностью около 48 мин.

При пуске Кемеровского азотно-тукового завода, несмотря на новизну процесса, цех аммиачной селитры не испытывал неполадок и бесперебойно перерабатывал получаемое сырье, а в 1940 г. вышел на первое место в стране по объему производства. В дальнейшем подобный метод пробных пусков на привозной селитре неоднократно применялся на других предприятиях.

Разработанная на Днепродзержинском азотно-туковом заводе добавка нитрата железа оказалась менее эффективной и применялась лишь несколько лет.

Недавно на некоторых азотно-туковых заводах начаты работы по освоению новой схемы каталитической и высокотемпературной конверсии природного газа.

Производство азотных удобрений на азотно-туковых заводах, что снижает себестоимость азотных удобрений примерно на 50 % по сравнению с использованием угля или кокса.

В 1932 г. на Березниковском азотно-туковом заводе было выработано 4898 т аммиака.

В последующие годы на Березниковском азотно-туковом заводе было расширено производство синтетического аммиака путем строительства второй и третьей очередей, и выпуск продукции к 1940 г. был доведен до 100 тыс. т / год. Наряду с производством аммиака были построены также цехи азотной кислоты и переработки аммиака и азотной кислоты в аммиачную селитру и другие азотные удобрения. Все оборудование второй и третьей очередей было полностью изготовлено на отечественных машиностроительных заводах.

Только в 1965 г. на Кемеровском азотно-туковом заводе была введена первая в стране промышленная газоочистная установка мощностью 120 тыс. м3 / ч газа.

Коды ОКВЭД2 и виды деятельности

20.15Основной

02.20 — Лесозаготовки16.10.1 — Производство пиломатериалов, кроме профилированных, толщиной более 6 мм; производство непропитанных железнодорожных и трамвайных шпал из древесины22.21 — Производство пластмассовых плит, полос, труб и профилей25.11 — Производство строительных металлических конструкций, изделий и их частей25.99.11 — Производство раковин, моек, ванн и прочих санитарно-технических изделий и их составных частей из черных металлов, меди или алюминия28.14 — Производство арматуры трубопроводной (арматуры)43.21 — Производство электромонтажных работ43.22 — Производство санитарно-технических работ, монтаж отопительных систем и систем кондиционирования воздуха43.31 — Производство штукатурных работ43.33 — Работы по устройству покрытий полов и облицовке стен43.39 — Производство прочих отделочных и завершающих работ43.91 — Производство кровельных работ43.99.9 — Работы строительные специализированные, не включенные в другие группировки46.12.31 — Деятельность агентов по оптовой торговле промышленными и техническими химическими веществами46.12.32 — Деятельность агентов по оптовой торговле удобрениями и агрохимикатами46.75.1 — Торговля оптовая удобрениями и агрохимическими продуктами46.75.2 — Торговля оптовая промышленными химикатами46.90 — Торговля оптовая неспециализированная47.78.9 — Торговля розничная непродовольственными товарами, не включенными в другие группировки, в специализированных магазинах

Перспективы развития азотно-туковой промышленности

Азотно-туковая промышленность — сектор химической промышленности, занимающийся производством удобрений и других химических продуктов на основе азота и фосфора. Основные продукты данного сектора включают азотные удобрения, такие как аммиак, селитра, аммиачная селитра и другие, а также фосфорные удобрения, например, суперфосфат и порошкообразные фосфорные удобрения.

Развитие азотно-туковой промышленности имеет стратегическое значение для сельского хозяйства и пищевой промышленности, так как удобрения являются неотъемлемой частью процесса роста и развития растений

В условиях растущей мировой популяции и растущего спроса на продукты питания, важно обеспечить устойчивое сельское хозяйство и эффективное использование площадей посевной земли

Современные технологии и инновации в азотно-туковой промышленности позволяют повысить производительность и эффективность удобрений, что в свою очередь способствует увеличению урожайности и снижению затрат на производство. Новые методы производства и использования удобрений позволяют сократить негативное воздействие на окружающую среду и минимизировать их отрицательное воздействие на здоровье людей и животных.

Перспективы развития азотно-туковой промышленности включают в себя:

- Повышение производственной мощности и модернизация существующих заводов

- Развитие новых технологий производства удобрений для улучшения качества и эффективности

- Расширение географического присутствия через строительство новых заводов и приобретение активов в других регионах

- Инвестирование в исследования и разработки для создания новых продуктов и решений

- Улучшение экологической устойчивости производства и применения удобрений

Развитие азотно-туковой промышленности требует сотрудничества между государством, предприятиями и научными учреждениями, а также инвестиций в инфраструктуру и образование. Комплексное развитие этого сектора поможет обеспечить устойчивое развитие сельского хозяйства, поддержать экономику страны и улучшить качество жизни населения.

Процесс производства на заводе

Производство азотного тукового удобрения включает несколько важных этапов, каждый из которых играет свою роль в процессе создания качественного продукта.

- Взятие исходных материалов: для производства азотного тукового удобрения необходимо использовать специфические компоненты, включая аммиак (это источник азота), фосфорную кислоту и калийные соли. Эти компоненты позволяют создать смесь, обогащенную необходимыми элементами питания.

- Смешивание и растворение компонентов: исходные материалы смешиваются в определенных пропорциях в специальных резервуарах. Затем смесь подвергается растворению, чтобы получить однородный продукт с высоким содержанием питательных веществ.

- Ферментация: полученный раствор проходит процесс ферментации, в результате которого происходит биологическое превращение некоторых компонентов смеси. Это позволяет улучшить усвояемость питательных веществ растениями и повысить эффективность удобрения.

- Отделение осадка: после ферментации полученная смесь проходит процесс отделения осадка. Осадок содержит нерастворимые вещества и может быть использован для других целей, либо подвергнут дальнейшей переработке.

- Формирование и упаковка: очищенное и обработанное удобрение направляется на процесс формирования и упаковки. Удобрение может быть представлено в виде гранул, грануляров или порошка. Он упаковывается в удобные для транспортировки и хранения контейнеры или мешки с маркировкой, соответствующей его составу и характеристикам.

Таким образом, процесс производства на заводе позволяет создать азотное туковое удобрение, обеспечивающее растения необходимыми питательными веществами и способствующее увеличению их урожайности.

Современное состояние

Компания обеспечивает почти половину общего объема поставок аммиачной селитры и карбамида индустриального назначения в стране. В Сибири и на Дальнем Востоке «СИБУР-Минудобрения» занимает свыше 80% рынка аммиачной селитры и более 70% рынка карбамида.

В настоящее время на заводе работают два производства: производство слабой азотной кислоты и производство аммиачной селитры. За последние 3 года объемы производства выросли в 2,5 раза с 64 тыс. тонн до 143 тыс. тонн аммиачной селитры 4 марок. Главная задача на сегодня — восстановление мощностей завода до проектных.

Развитие производства промышленных марок аммиачной селитры высокого качества — стратегическая задача всей компании. Предприятия «СИБУР-Минудобрения» расположены в близости от большинства горнодобывающих предприятий Сибири и Дальнего Востока — а в Кемерово и в Ангарске — и являются единственными производителями технических марок аммиачной селитры в регионе.

Компания сотрудничает с производителями: ФГУП «НМЗ «Искра», ОАО «Муромец», завод «ФКП «Завод имени Я.М. Свердлова», ФКП «БОЗ» и ЗАО «Азот-Взрыв».

Примеры госзакупок

| Название | Цена, руб | Кол-во | Ед. изм. | Цена за ед., руб | ОКПД2 |

|---|---|---|---|---|---|

| Аммиак водный технический в мае 2015г | 23 | Тонна; Метрическая тонна (1000 кг) | — | ||

| Аммиак водный технический в июне 2015 г. | 8 | Тонна; Метрическая тонна (1000 кг) | — | ||

| Аммиак водный технический в августе 2015 г. | 11 | Тонна; Метрическая тонна (1000 кг) | — | ||

| Аммиак водный технический в сентябре 2015 г. | 4 | Тонна; Метрическая тонна (1000 кг) | — | ||

| Аммиак водный технический | 2 | Тонна; Метрическая тонна (1000 кг) | 20.15.39.000 — Удобрения азотные и смеси прочие | ||

| Аммиак водный технический ГОСТ 9-92 А | 16 | Тонна; Метрическая тонна (1000 кг) | 20.15.39.000 — Удобрения азотные и смеси прочие | ||

| Аммиак водный технический ГОСТ 9-92 А на 2016г. | 5 | Тонна; Метрическая тонна (1000 кг) | 20.15.39.000 — Удобрения азотные и смеси прочие | ||

| Аммиак водный технический ГОСТ 9-92 А | 10 | Тонна; Метрическая тонна (1000 кг) | 20.15.39.000 — Удобрения азотные и смеси прочие | ||

| Аммиак водный | 6 | Тонна; Метрическая тонна (1000 кг) | 20.15.39.000 — Удобрения азотные и смеси прочие | ||

| Удобрения азотные и смеси прочие | 19 | Тонна; Метрическая тонна (1000 кг) | 20.15.39.000 — Удобрения азотные и смеси прочие |

Работа азотно-тукового завода

Азотно-туковый завод представляет собой предприятие, занимающееся производством азотных и туковых удобрений. Основной целью работы завода является производство удобрений, которые необходимы для повышения плодородности почвы и увеличения урожайности сельскохозяйственных культур.

Процесс работы азотно-тукового завода включает в себя следующие этапы:

-

Поступление и хранение сырья.

Для производства удобрений на заводе необходимо иметь определенное количество сырья – аммиака и жирового компонента (таллового масла). Сырье поступает на завод специальными транспортными средствами и хранится на складах. Здесь они проходят первоначальную обработку и подготовку к дальнейшей переработке.

-

Переработка сырья.

Сырье, поступающее со склада, подвергается переработке на различных установках завода. Аммиак и талловое масло подаются на специальные реакционные сосуды, где происходят химические реакции и образуются азотные и туковые удобрения. Этот процесс требует высокой технологической оснащенности завода и контроля со стороны специалистов.

-

Фасовка и упаковка удобрений.

После переработки удобрения помещаются в специальные емкости для дальнейшей фасовки и упаковки. Здесь происходит насыпка удобрений в мешки или другие виды упаковки, а также нанесение маркировки и этикеток с информацией о составе, применении и рекомендациях по использованию удобрений.

-

Отгрузка и доставка удобрений.

Упакованные удобрения готовы к отправке покупателям. Отгрузка производится через специальные транспортные средства, которые доставляют удобрения на различные аграрные предприятия и торговые точки. Этот этап является последним в процессе работы азотно-тукового завода.

Таким образом, работа азотно-туковых заводов является важным звеном в промышленности сельского хозяйства. Благодаря производимым удобрениям повышается плодородность почвы и урожайность сельскохозяйственных культур, что способствует развитию и улучшению сельского хозяйства в целом.

Туковый: что это значит?

Туки являются одним из компонентов, которые могут содержаться в животном масле. Таким образом, туковое масло — это масло, содержащее туки.

Туки содержат в себе жирные кислоты и глицериды, которые дают кремнисто-желтый оттенок маслу. Они также помогают сохранять свежесть продукта и предотвращать разрушение жировых кислот.

В промышленности использование тука в производстве может иметь как положительные, так и отрицательные стороны. С одной стороны, тук может улучшать характеристики масла, увеличивать его срок годности и предотвращать окисление жиров и деградацию продукта. С другой стороны, излишне большое количество тука может уменьшить качество масла и вызвать его раннюю прогорклость.

Важно отметить, что использование тука в производстве не всегда безвредно. Кроме того, существует масштабная проблема контрафактивной продукции, которая обычно изготавливается из низкокачественных сырьевых материалов с применением опасных технологий, что в итоге негативно сказывается на здоровье людей

Поэтому нужно быть внимательным и осторожным при выборе масла в магазине и использовании продуктов с тукообменом в производстве.

Ключевые финансовые показатели

| Показатель | Сравнение показателей за 2021 год | |

|---|---|---|

| с отраслевыми(20.15 «Производство удобрений и азотных соединений», все организации (244)) | с общероссийскими(13 тыс. организаций с выручкой свыше 2 млрд. руб.) | |

| 1. Финансовая устойчивость | ||

| 1.1. Коэффициент автономии (финансовой независимости) |

0,85 |

0,85 |

| 1.2. Коэффициент обеспеченности собственными оборотными средствами |

0,7 |

0,7 |

| 1.3. Коэффициент покрытия инвестиций |

0,9 |

0,9 |

| 2. Платежеспособность | ||

| 2.1. Коэффициент текущей ликвидности |

4,3 |

4,3 |

| 2.2. Коэффициент быстрой ликвидности |

3,1 |

3,1 |

| 2.3. Коэффициент абсолютной ликвидности |

0,001 0,1 |

0,001 0,1 |

| 3. Эффективность деятельности | ||

| 3.1. Рентабельность продаж |

11,2% |

11,2% |

| 3.2. Норма чистой прибыли |

8,3% |

8,3% |

| 3.3. Рентабельность активов |

24% |

24% |

| Итоговый балл | +1,3Финансовое состояние организации значительно лучше среднего по отрасли. | +1,3Финансовое состояние организации значительно лучше среднего по РФ. |

Стройка духа, молодости и энтузиазма!

Первый в Западной Сибири завод по производству азотных удобрений своим появлением в нашем городе обязан двум важным обстоятельствам. Выгодное расположение, близкое к хлеборобам Сибири и к хлопкоробам Средней Азии, и наличие дешевого, а главное доступного для производства сырья – коксового газа, который к началу 30-х уже исправно давал наш коксохим.

Решение о строительстве было принято в 1929-м. В 1932-м нарком тяжелой промышленности Серго Орджоникидзе дал «отмашку» на создание строительного управления завода, а весной 1933-го начались работы.

На отведенную площадку строители пришли в апреле. Огромная территория, на которой ныне живет и здравствует гигант – «Химпром», была в те годы неприглядным пустырем. Здесь на поле серого подтаявшего снега с редким кустарником был забит первый колышек нового большого строительства. И вмиг унылая округа огласилась веселым перестуком топоров и молотков. За дело взялись плотники. Им предстояло возвести вспомогательную инфраструктуру: склады, временные служебные помещения, мастерские, цеха и простенькое жилье для рабочих.

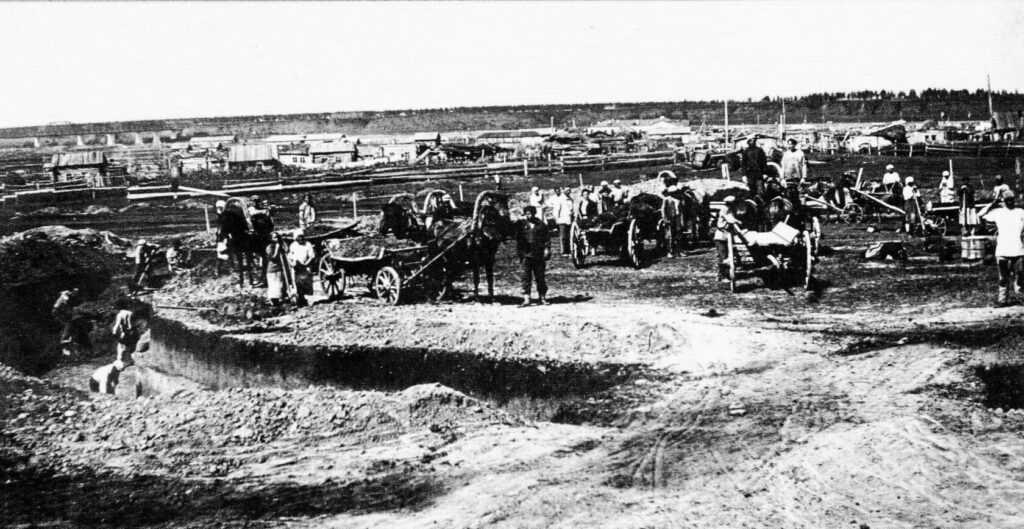

Начало строительства одного из цехов АТЗ, 1934 год. На фоне – отстроенные времянки, слева вдалеке виднеется железнодорожный мост через Томь. Фото: архив музея истории завода “Химпром”

К осени 1933-го все это было отстроено! Обозначились контуры шоссейных дорог, заложен водопровод, начата заливка фундамента химлаборатории, заработала железная дорога, проложенная на завод буквально за считанные месяцы. А на повестке был уже новый этап – строительство основных цехов: водородно-синтетического, концентрации азотной кислоты, метан-селитры, аммиачной селитры, газгольдера и грануляционных башен…

Начало строительства газгольдера, 1930-е. Фото: архив музея истории завода “Химпром”

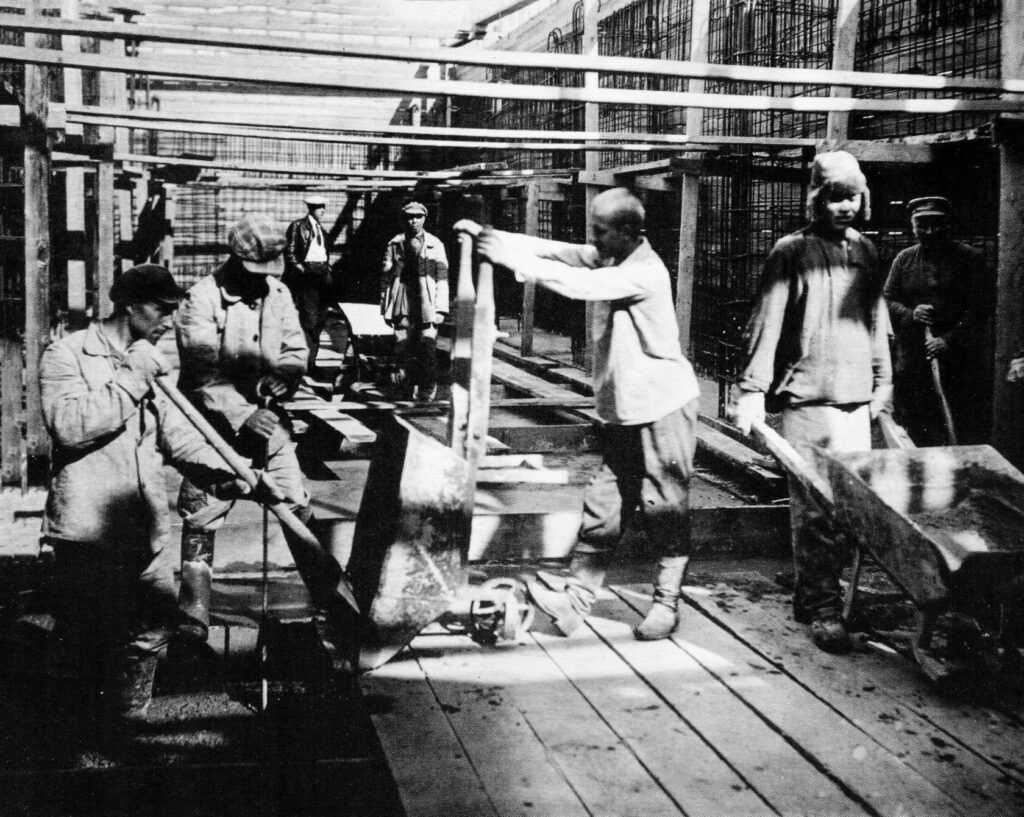

Ручной труд, нехватка транспорта и стройматериалов, низкая механизация процессов, перекраивание проекта завода по ходу строительства, простои и задержки – трудности, свойственные многим нашим глобальным стройкам первых пятилеток были, конечно, и здесь. На АТЗ ситуация усугублялась ещё и нехваткой рабочих рук.

Бетонщики “Азотстроя” за работой. Фото: архив музея истории завода “Химпром”

По сути, это было сражение с обстоятельствами и суровой природой сибирского края. Настоящая стройка духа, молодости и энтузиазма!

АТЗ в 1937-м. По центру знаменитые башни гранулирования аммиачной селитры. Фото: архив музея истории завода “Химпром”

За пять лет азотстроевцам удалось создать мощный производственный комплекс. В начале 1938-го на АТЗ проводят пуск всех агрегатов, и 21-го июля завод выдает свою первую продукцию: аммиак и аммиачную селитру.

Трудно описать те радость, волнение и воодушевление заводчан, среди которых были и многие переквалифицировавшиеся первостроители, когда на конвейере начали вырастать сугробики белоснежных крупинок-градинок… «Вот она – селитра, ребята!» – по-детски радовались они, как чуду. Чуду, которое сами создали, подчинив своей воле замысловатые химические процессы. Чуду, для которого с нуля построили все необходимое своими руками.

Первые азотчики – коллектив завода образца 1939-го. Фото: архив музея истории завода “Химпром”

Эти же энтузиасты очень быстро вывели свой завод в передовые. Год спустя за работу ударными темпами азотно-туковый получил переходящее Красное Знамя Наркомата химической промышленности, а следом и имя XVIII съезда ВКП(б) – одни из самых высоких оценок труда и достижений того времени.