Особые свойства алюминия

Широкое использование алюминия объясняется его небольшим удельным весом, достаточно стабильной прочностью и коррозионной устойчивостью. Но его поведение при тепловой обработке создает сложности при соединении алюминиевых конструкций и деталей с помощью сварки. Это объясняется спецификой физико-химических свойств алюминия:

- он не изменяет свой цвет при сильном нагревании, поэтому трудно понять по цвету о степени прогрева металла;

- имеет широкий температурный диапазон плавления в отличие от стальных сплавов и начинает плавиться при низком температурном пороге, теряя при этом свою прочность;

- не проявляет склонности к намагничиванию;

- обладает высокой теплопроводностью (в среднем в 5 раз больше, чем стальные сплавы), поэтому при нагреве зоны соединения тепло интенсивно распространяется по всей свариваемой детали. Чтобы его не терять, перед проведением сварочных работ, особенно больших алюминиевых изделий, предварительно проводят их нагрев;

Из-за активного взаимодействия алюминия с кислородом воздуха на его поверхности образуется окисная пленка. При достижении определенной толщины она затем начинает служить защитой алюминия от дальнейшего окисления. В то же время, окисная пленка создает сложности при сварке, т. к. плавится при температуре 2050-2200оС, в отличие от самого металла, имеющего точку плавления в районе 660оС.

Варим трубы электродуговым агрегатом

Сварка квадратных труб электродуговым оборудованием своими руками не считается сложной технологией. Выполнить такую сварку просто даже мастеру с минимальным опытом сварных операций, поэтому данный метод соединения металлопроката очень востребован среди сварщиков.

Электродуговой агрегат позволяет без труда сваривать изделия в труднодоступных местах.

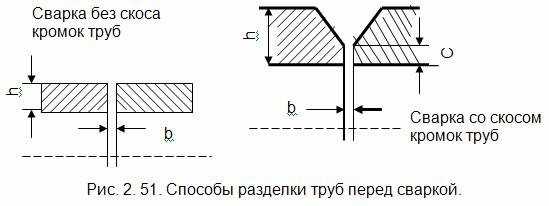

Важно! Посредством дуговой сварки можно варить металлические тубы любого сечения и любой толщины стеночек. Но если металлопрокат имеет стенки с толщиной, превышающей 4 мм, сварные операции с ним должны осуществляться при условии выполнения предварительной подготовки сварной кромки с торца изделия

Особенности сварки профильных труб.Электродуговая сварка

Особенности сварки профильных труб.Электродуговая сварка

Технология может реализоваться разными методами:

- выполнение соединений встык;

- организация сварных швов внахлест;

- тавровые швы;

- соединения, выполненные под удобным углом.

На заметку! При сварке фермы из профильной трубы специалисты рекомендуют располагать швы в нижней позиции, если это допускают условия работы.

Изготовление разного рода металлоконструкций из профильных труб стоит организовывать в условиях специальных помещений. К примеру, сварку раздвижных ворот стоит выполнять в мастерской или просторном гараже, приспособленном под данную работу.

Концы свариваемых труб следует зачистить и обезжирить перед началом работы, чтобы обеспечить кромкам изделий максимальную цепкость.

Если толщина стеночек металлического профиля превышает 4 мм, следует подготовить кромку посредством фаскоснимателя. Это позволит сформировать шов в несколько слоев и сделать стык более долговечным и надежным.

Металлопрокат с меньшей толщиной варят в один шов

При этом детали важно зафиксировать на специальном столе. Трубу с меньшей толщиной стенок нужно сваривать в один шов, также закрепляя детали на специальном столе

Если металлопрокат имеет сечение более 10х10 мм, специалисты рекомендуют наносить точечные прихватки в некоторых местах и только потом выполнять сварку. Скорость ведения электрода подбирают исходя из скорости плавления металла, но нельзя допустить его протекания во внутренний просвет изделия.

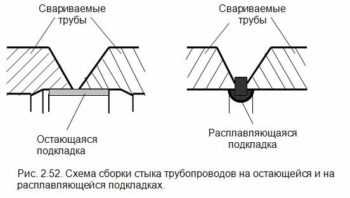

Схема сборки стыка профильных труб.

Схема сборки стыка профильных труб.

Чрезмерно медленная скорость ведения электрода приводит к прожигу при сварке тонкостенного металла. Электрод двигают елочкой или из стороны в сторону.

Режим дуговой сварки профильных труб полностью зависит от типа и силы тока, диаметра сварной проволоки, а также выбранной полярности. При этом силу тока подбирают в пределах 20-90 А, учитывая сечение сварного электрода.

Если профилированные трубы варят электродом малого сечения, понадобится постоянный ток с обратной полярностью. При выполнении сварного шва на поверхности образуется шлак, который нужно периодически сбивать.

Также следует учитывать, что зачищенный после остывания сварочный шов будет более надежным, если обработать его специальными антикоррозийными средствами.

Проблематика вопроса заключается в том, что разогретый до высокой температуры сварной шов гораздо быстрее покрывается ржавчиной, теряя прочностные характеристики. Обработка антикоррозийным составом не займет много времени, но значительным образом продлит срок службы металлоконструкции из профильной трубы.

Меры безопасности при работе

При работе со сварочным оборудованием необходимо соблюдать следующие меры безопасности.

- Сварщик должен защищать все участки тела от попадания на них брызг раскаленного металла. Для этого используется спецодежда, плотно закрывающая открытые участки тела, а также защитные перчатки. Одежда должна быть из плотного материала, который может выдержать попадание раскаленных брызг. Ни в коем случае одежда не должна быть из синтетических волокон, которые при воздействии высоких температур начинают плавиться. Такой материал мгновенно прогорает, что может вызвать ожоги у сварщика.

- Поскольку при сварке образуется жесткое ультрафиолетовое излучение, то от него необходимо защищать глаза, используя маску с затемненным стеклом. Не так давно в продаже появились маски со стеклом “хамелеон”, которое затемняется при появлении яркого света. Также от ультрафиолета должны быть защищены и другие участки тела.

- Обувь должна быть закрытой, чтобы исключить попадание в нее раскаленных брызг.

- Помещение, где проводятся сварочные работы, должно иметь принудительную либо естественную вентиляцию (наличие окон, которые можно открыть). Вдыхание паров и дыма, образуемого в процессе сварки, пагубно влияет на здоровье человека.

Определение и принцип работы

Основной принцип работы сварного соединения заключается в использовании тепла для плавления металла и создания связи между деталями. При нагревании металла до определенной температуры, его структура меняется и он становится пластичным. Затем, путем создания давления или применения дополнительного материала в виде сварочного шва, происходит соединение металлических деталей. После охлаждения пластичный металл затвердевает и образует прочное сварное соединение.

Принцип работы сварного соединения основан на использовании различных видов сварки, таких как дуговая сварка, газовая сварка, точечная сварка и другие. Каждый из этих видов сварки имеет свои особенности, основные принципы работы и области применения.

Сварное соединение является надежным и прочным способом соединения металлических деталей и находит широкое применение в различных отраслях промышленности, включая машиностроение, автомобильную промышленность, судостроение, аэрокосмическую промышленность и другие.

Основные преимущества сварного соединения:

- Высокая прочность и надежность соединения;

- Возможность соединения различных металлических материалов;

- Экономичность по сравнению с другими способами соединения;

- Возможность автоматизации процесса сварки;

- Широкий спектр применения в различных отраслях промышленности.

Сварное соединение играет важную роль в создании прочной и надежной конструкции металлических изделий и имеет большое значение для развития промышленности в целом.

Что такое сварное соединение и как оно формируется?

Формирование сварного соединения происходит путем нагрева деталей до температуры плавления и последующего охлаждения. Во время сварки происходит слияние металлов, что позволяет создать единый монолитный элемент. При правильном выполнении процесса сварки, сварное соединение обладает высокой прочностью и стойкостью к внешним нагрузкам и воздействиям.

Для формирования сварного соединения используются специальные сварочные материалы, такие как сварочная проволока или электрод. Они служат для создания сварочного шва, который сцепляет металлические детали. В зависимости от типа сварки и условий работы, может использоваться различный сварочный материал.

Формирование сварного соединения требует от сварщика высокой квалификации и опыта. При выполнении сварки необходимо учитывать не только правильный подбор сварочного материала, но и множество других факторов, таких как температура нагрева, давление и метод сварки. Все эти параметры влияют на качество и прочность сварного соединения.

Сварное соединение применяется во многих сферах промышленности и конструкции. Оно находит применение в автомобильной, машиностроительной, судостроительной отраслях, а также в строительстве и производстве различных металлических конструкций. Основными достоинствами сварных соединений являются прочность, долговечность и возможность создания сложных конструкций.

Основные принципы работы сварного соединения

Основной принцип работы сварного соединения заключается в объединении отдельных деталей путем нагрева и плавления металла до состояния, при котором он становится текучим. После остывания и застывания металла, детали становятся нераздельными.

Процесс сварки осуществляется с использованием сварочного аппарата, который генерирует высокую энергию в виде тепла. Энергия тепла передается на металл, вызывая его плавление и слияние. Затем, при остывании, сварное соединение образует прочную связь между деталями.

При сварке также используются специальные сварочные материалы, такие как сварочные электроды, проволоки или газы. Они могут быть различных типов, в зависимости от требований и условий среды, в которой будет использоваться сварное соединение.

Сварные соединения могут иметь различные формы и конфигурации, а также выполняться различными способами сварки. Виды сварных соединений определяются требованиями проекта и характеристиками соединяемых деталей.

Одним из основных преимуществ сварных соединений является их прочность. Сварные швы могут выдерживать большие нагрузки и обеспечивать долговечность конструкции

Кроме того, сварные соединения могут быть выполнены с высокой точностью и повторяемостью, что важно при производстве серийных изделий

Советы профессиональных сварщиков

Профиль сваривают под любым, удобным углом, используя при этом все разрешённые ГОСТом методики соединения.

Какие использовать электроды?

Профессиональные исполнители советуют использовать следующие марки:

- АНО-4 — распространенная и универсальная марка, не надо прокаливать перед использованием, подходят для работы с разным сварочным оборудованием;

- МР-3С надо использовать, когда к шву предъявляются повышенные требования по качеству;

- профессионалы используют марку УОНИ-13/55;

- хорошее качество соединения обеспечивают изделия ОЗС-12, но у них отсутствует устойчивость к сырости.

Данные рекомендации касаются профильной трубы с размерами 20х40 мм.

Выбор режима

Здесь надо учитывать следующие параметры:

- Сила, полярность и род тока (постоянный или переменный).

- Скорость проводки электрода.

- Диаметр и угол наклона.

- Напряжение сварочной дуги.

Для максимальной эффективности соединения исполнитель должен в каждом конкретном случае использовать наивысшие показатели силы тока, но помнить, что превышение снижает качество шва.

Методом в стык

Для проведения такого режима сварки существуют следующие требования:

- вначале делается прихватка по углам конструкции, затем проверяется точность стыковки, а затем уже обвариваются стыки по всему периметру;

- изделия с тонкими стенками проваривают за один раз, а толстостенные — в несколько проходов;

- дугу ведут с такой скоростью, чтобы металл не проседал, но кромки успевали оплавиться.

Проварку одного стыка заканчивают таким образом, чтобы край шва совпадал с первоначальным и был выполнен внахлёст.

Для тонкостенных изделий

Как варить электродом 2 мм тонкий металл профтрубы — такой прокат относится к тонкостенному виду и соединяется при помощи электродов диаметром от 1,5 до 2 мм, к сварочным работам допускаются исполнители с большим опытом работы. Сила тока — не выше 60 ампер, используются изделия марки МР-3С или АНО-21. Начинающим сварщикам тонкостенные профили надо варить при помощи инвертора.

Под прямым углом

Чтобы добиться при сварке профиля точного угла под 90 градусов, надо иметь опыт и соответствующие вспомогательные инструменты. Существует такая методика проведения работ:

- Профильные трубы разрезаются на части нужной длины.

- Все работы выполняются на ровной поверхности.

- Для надёжной фиксации используются магнитные угольники или подручные средства.

- Соединение выполняется поэтапно с обязательной проверкой угла соединения.

Вначале соединяемые изделия прихватываются, затем измерительным инструментом уточняется угол, если всё в порядке, то производится сварка профиля по периметру.

Устранение прожога

Такие негативные последствия сварки возникают при соединении тонкостенных профильных труб, чтобы предотвратить прожог металла, надо точно подбирать диаметр электрода и устанавливать малые величины сварочного тока, а полярность применять обратную. Аналогичные дефекты появляются из-за неопытности исполнителя.

Как правильно сваривать тонкие профильные трубы своими руками

При проведении работ в бытовых условиях чаще всего сваривают профили инвертором, отличающимся малым весом, удобством в работе, широким диапазоном регулировок и наличием дополнительных функций, облегчающих проведение работ.

Второй важной задачей является определение правильной полярности подключения электродов. Общеизвестно, что плюсовой контакт имеет более высокую температуру нагревания, и при правильной полярности «минус» подается на держатель электрода, а «плюс» на корпус детали

Соответственно, при сваривании элементов с большой толщиной, лучше использовать обратную полярность

Соответственно, при сваривании элементов с большой толщиной, лучше использовать обратную полярность.

Рис. 12 Подготовка и соединение своими руками труб

Сварка профильной трубы встык инвертором

Перед проведением работ готовят ровную поверхность на удобном расстоянии от поверхности земли, в качестве опоры лучше использовать толстостенные профили квадратного или прямоугольного сечения, на которые будет укладываться соединяемый металлопрофиль. Сварочные работы после помещения труб на ровную поверхность проводят в следующей последовательности:

- Подготавливают профильные трубы к сварке. Для этого их торцы обрезают болгаркой под прямым углом и очищают от ржавчины той же болгаркой или наждачной бумагой.

- Выравнивают обе заготовки. К их боковым стенкам прикладывают металлический уголок или любой ровный и длинный предмет с плоской поверхностью, если профиль имеет сварной шов, он должен совпадать. Расстояние между торцами для качественного провара должно составлять от 1 до 2-х миллиметров.

- С помощью точечной сварки рутиловым электродом производят соединение трубного профиля в нескольких местах. Вначале это делают посередине, затем приваривают угловые кромки, если необходима высокая точность, соединяют все четыре угла и центральные кромки.

- Производят сварку от краев к центру, стараясь равномерно прогревать шов, не задерживаюсь на одном участке, затем переворачивают заготовку и повторяют операцию с другой стороны. Новичкам лучше проводить сваривание короткими участками с отрывом, следя за тем, чтобы кромки успевали оплавляться — это позволит избежать прожигания металла.

- По окончании работ шлаковое покрытие сбивают, если необходимо получить ровную и гладкую поверхность, выступающий шов защищают болгаркой.

Рис.13 Как варить профильную трубу 2 мм. в стык

Как сварить профильные трубы под 90 градусов при тавровом соединении

Подготовительные операции производят по приведенной выше схеме, порядок выполнения основных работ следующий:

- После соединения деталей делают прихватки боковых кромок с двух сторон.

- Вначале сварку проводят в углах, непрерывно перемещая электрод мелкими круговыми (против часовой стрелки) или зигзагообразными движениями снизу вверх — это позволяет выгонять шлак из сварочной ванны. Угол наклона электрода должен составлять 45 градусов относительно горизонтальной плоскости

- Далее сваривают боковые кромки, расположенные в одной плоскости.

При сварке прожигает профильную трубу — что делать

Для борьбы с прожогами используются следующие методы:

- Сварку проводят с отрывом короткими участками или точечно.

- Для предотвращения перегрева внутрь соединения вставляют отрезок массивного металлического бруса с сечением, максимально приближенным к внутренним размерам заготовок.

- Уменьшают расстояние между кромками заготовок.

- Работают в режиме максимально низкого выходного тока.

- Увеличивают скорость перемещения электрода.

Рис.14 Сваривание тонкой профильной трубы при тавровом соединении

Отвечая на вопрос, какими электродами варить профильную трубу 2 мм, отвечаем, для сварки тонкостенного профиля 2 мм электродуговым способом чаще всего используют рутиловые электроды диаметром 2-3 мм в прямой полярности подключения. Новичкам при проведении работ в связи с отсутствием опыта, следует принимать меры для борьбы с прожогами или использовать более простую полуавтоматическую сварку.

Самые частые сбои и их признаки

Если сварочный полуавтомат не был правильно настроен и отрегулирован, в процессе его работы могут возникать различные сбои и ошибки. Ниже перечислены наиболее распространенные из них, а также признаки, по которым их можно распознать:

- Если проволока подается слишком быстро для выбранного напряжения, она не образует дугу, а просто приварится к одной из соединяемых деталей.

- При нехватке или отсутствии защитного газа в зоне сварки обильно вылетают брызги, а шов становится пористым и приобретает зелено-коричневую окраску.

- Если напряжение и/или скорость подачи присадочной нити недостаточны, сварка не проникнет глубоко в толщу соединяемых деталей, и шов будет непрочным.

- При слишком высоком для данной толщины металла вольтаже закономерно произойдет прожигание свариваемых листов или деталей.

- Если присадочную нить подавать слишком медленно, при касании металла она будет частично оплавляться, оставаясь на конце рабочего наконечника.

- При удалении горелки от места сварки далее 0,6-1,2 см шов получится прерывистым, а в процессе работы будет обильное разбрызгивание припоя.

- Если материал не очищен, а заземление плохо закреплено, сварка будет идти рывками, а шов получится рваным. Со стороны кажется, что причина в низком напряжении или малой скорости подачи проволоки, но это не так.

Кроме того, треск и щелчки во время сварки говорят о низкой скорости подачи припоя. Недостаток газовой среды увеличивает количество брызг и искр. Прерывистый шов и непроваренные (пропущенные) участки указывают на то, что поверхность металла не была очищена и должным образом подготовлена к сварке. Зазубрины и разная толщина шовного наплава – результат неравномерного ведения горелки по месту соединения.

Вообще, в процессе сварки недостаточно иметь в виду только усредненные инструкции и рекомендации

Обязательно нужно обращать внимание на мелочи и подмечать опытным путем, какой результат получается при тех или иных настройках и движениях горелки

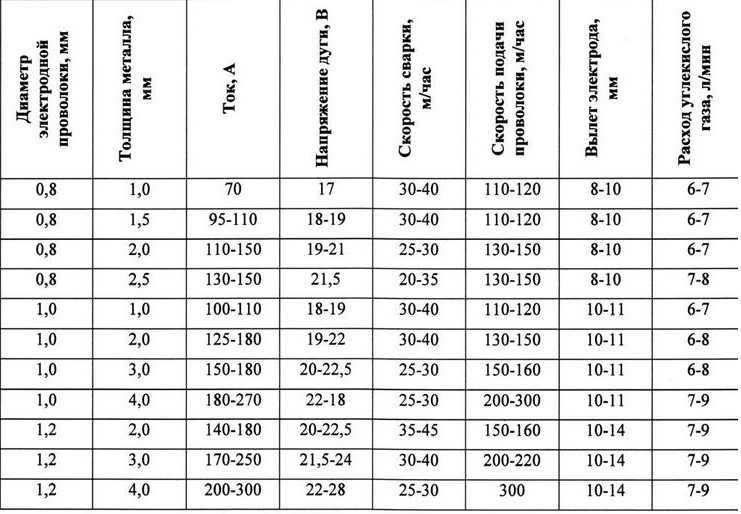

Рекомендательные значения основных параметров представлены в таблице:

Сварка проволокой без защитного газа

Сварка без защитного газа

Сварка без защитного газа

Сам по себе полуавтоматический сварочный процесс по технологии MIG и MAG с механической подачей проволоки в среде защитных газов позволяет получить более качественное соединение и с большей производительностью, чем при ручной сварке плавящимся электродом в специальной обмазке типа ММА. Так же, как и сварочные полуавтоматы, работающие по технологии MIG и MAG, уже давно не являются новинкой, которая доступна только лишь для профессионального применения. Теперь в специализированных магазинах можно приобрести недорогой и качественный сварочный полуавтоматический аппарат для собственных нужд.

Популярность сварочных полуавтоматов MIG и MAG объясняется простотой процесса сварки, отменным качеством сварного шва и высокой производительностью, причем все это достижимо даже при не очень больших навыках сварщика.

Но при всех своих весомых достоинствах сварочный процесс по технологии MIG и MAG требует значительных затрат для создания среды защитных газов, а это и влечет ряд существенных неудобств таких, как:

- постоянное наличие заправленного баллона с инертными или активными газами, необходимыми для процесса сварки;

- необходимость в периодической заправке газовых баллонов на специальной станции;

- отсутствие достаточной мобильности из-за наличия газового баллона и дополнительного оборудования.

И дело даже не в том, что газобаллонное оборудование достаточно громоздко, а в том, что при не очень частом применении, к примеру, для 5-10 см сварного шва в сутки, заряжать газовый баллон становиться слишком дорого и накладно.

В случае отсутствия баллона с защитным газом сварка полуавтоматом MIG или MAG без газа обычной проволокой возможна, но очень проблематична и крайне неэффективна, а полученное таким образом сварное соединение не будет отличаться прочностью. Разве что можно сделать небольшие точечные прихватки двух листов тонкой жести. А обусловлено это тем, что при больших значениях сварочного тока непростая проволока будет гореть в атмосферном воздухе и разбрызгиваться, а при слабых токах кончик проволоки просто будет прилипать к свариваемой поверхности без должного эффекта.

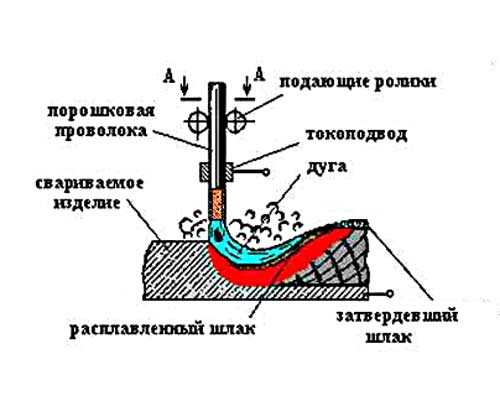

Но если во время сварки защитить расплавляемый металл от кислородного воздействия путем одновременной подачи сварочной проволоки и флюса в гранулах в район образования сварного шва, то можно вполне обойтись и без защитной среды в виде инертного или активного газа. Отсюда, единственным условием получения качественной сварки при отказе от использования среды защитного газа является наличие специальной проволоки с флюсом, которую можно использовать в сварочных полуавтоматах для стандартного механизма подачи, как для обычной сварочной проволоки.

Как производится сварка порошковой самозащитной проволокой без газа на сварочном полуавтомате MIG или MAG вы можете посмотреть на данном видео:

В свою очередь, при небольших объемах работ, что весьма актуально при индивидуальном использовании, на том же сварочном оборудовании MIG или MAG гораздо выгоднее применять специальную порошковую проволоку. При сварке с использованием такой специальной проволоки защита сварочной ванны осуществляется не потоками инертных или активных газов, а образуемой газообразной средой при испарении флюса, который содержится внутри полой проволочной конструкции.

Разновидности применяемых электродов

Качественный шов можно получить только при правильном подборе присадочного материала, поэтому на их разновидностях стоит заострить внимание. Сварочный электрод представляет собой стальной пруток, покрытый специальной обмазкой, которая плавится в процессе сварки и защищает шов от воздействия азота из воздуха

В случае сварки несгораемым электродом или газовой, обмазка не требуется, шов защищает инертный газ или пламя из горелки. Поэтому, в принципе, электрод, проволока и другой присадочный материал практически одно и то же.

Присадочный материал, из которого полностью состоит проволока, играет первостепенную роль в прочности шва. В процессе нагрева и плавления из сплавов выгорают легирующие элементы, ухудшая при этом качество соединения. Для того чтобы этого избежать, выбираются прутки из стали, которые по степени легирования равны соединяемым маркам или даже выше их. В случае если марки сплавов разные, степень легирования оценивается по максимально легированному сплаву. Избыток легирующих элементов компенсирует их выгорание.

Если марки сталей неизвестны, а также отсутствует возможность их определить, то используется специальный переходной (его ещё называют буферным) электрод или специальная присадочная проволока. Он позволяет сварить даже разнородные стали, например, такие, как нержавейка и простая чёрная низколегированная сталь, играя роль переходного материала.

Настройка дуги

Даже сравнительно недорогие модели полуавтоматических сварок наделены верньерами управления индуктивностью. Данные настройки изменяют температуру сварочной дуги, глубину проплава металла, выпуклость соединения. Можно работать с чувствительными к перегреву деталями, тонкие листовые материалы теперь не представляют серьезной проблемы для сварочного аппарата.

Возрастание индуктивности возникает из-за сжатия токового канала. С ростом показателя возрастет и температура плавления, глубина расплава; сварочная ванночка становится более жидкой. Валик готового шва при этом будет более плоским. При небольшом диаметре присадочной проволоки дуга становится устойчивей, возрастает коэффициент наплава, глубина проплава металла; уменьшается количество брызг.

Параметры сварного шва в зависимости от индуктивности: